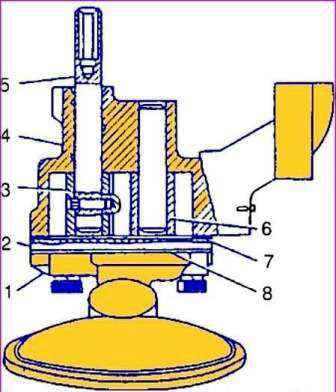

Ölpumpe (Abb. 1.) Zahnradtyp in der Ölwanne installiert

Die Pumpe ist mit zwei Stehbolzen an den Rampen am dritten und vierten Leitblech des Zylinderblocks befestigt.

Die Genauigkeit der Pumpeninstallation wird durch zwei in den Zylinderblock eingepresste Buchsenstifte gewährleistet.

Das Pumpengehäuse 4 ist aus einer Aluminiumlegierung gegossen, die Zahnräder 3 und 6 haben gerade Zähne und bestehen aus Cermet (gesintertes Metallpulver).

Das Antriebsrad 3 ist mit einem Stift auf der Welle 5 befestigt.

Am oberen Ende der Rolle ist ein Sechskantloch angebracht, in das die Antriebswelle der Ölpumpe eintritt.

Das angetriebene Zahnrad 6 dreht sich frei auf einer in das Pumpengehäuse eingepressten Achse.

Der Deckel 2 der Pumpe besteht aus Grauguss und ist mit vier Schrauben an der Pumpe befestigt.

Unter dem Deckel befindet sich eine 0,3 mm dicke Pappunterlage.

Der Ölsammler und das Ansaugrohr von 1 Ölpumpe sind in einem einzigen Gehäuse aus Aluminiumlegierung untergebracht.

Ein Netz wird auf den Aufnahmeteil der Düse gerollt.

Das Abzweigrohr wird mit vier Schrauben zusammen mit dem Ölpumpendeckel durch die Paronitdichtung 8 an der Ölpumpe befestigt.

Die Leistung der Ölpumpe ist viel höher als der Motor benötigt.

Die Leistungsspanne ist notwendig, um den angemessenen Öldruck im System bei jedem Motorbetriebsmodus sicherzustellen.

Gleichzeitig fließt überschüssiges Öl aus dem Druckraum der Pumpe durch das Druckminderventil zurück in den Saugraum.

Bei erhöhtem Ölverbrauch durch die Lagerspalte (bei Motorverschleiß) wird der erforderliche Druck ebenfalls im System gehalten, jedoch fließt in diesem Fall eine geringere Ölmenge durch das Druckminderventil zurück in den Ansaugraum der Pumpe.

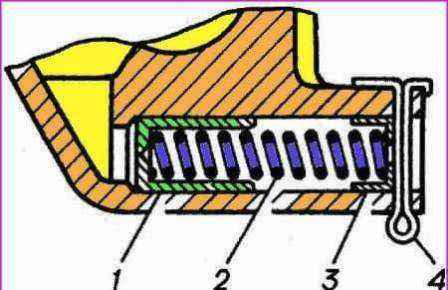

Das Kolbendruckminderventil befindet sich im Ölpumpengehäuse.

Das Ende des Kolbens 1 (Abb. 2.) wird vom Öldruck beeinflusst, unter dessen Einfluss sich der Kolben bewegt und die Kraft der Feder 2 überwindet.

Wenn ein bestimmter Druck erreicht ist, öffnet der Kolben die Öffnung des Ablaufkanals und leitet überschüssiges Öl in den Ansaughohlraum der Pumpe.

Die Feder des Druckminderventils liegt auf einer Unterlegscheibe 3 auf und ist mit einem Splint 4 befestigt, der durch die Löcher in der Lasche am Pumpengehäuse geführt wird.

Reduzierventil ist nicht einstellbar; Die erforderliche Druckcharakteristik ergibt sich aus den geometrischen Abmessungen des Pumpengehäuses und der Federcharakteristik: Um die Feder auf eine Länge von 40 mm zusammenzudrücken, ist eine Kraft von 43,5–48,5 N (4,35–4,85 kgf) erforderlich.

Im Betrieb darf die Federkraft des Druckminderventils in keiner Weise verändert werden.

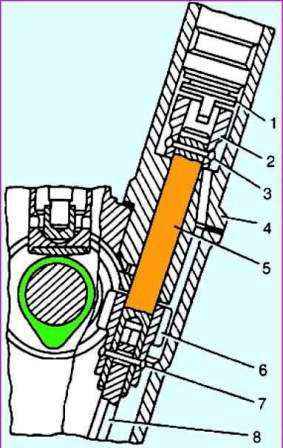

Der Antrieb der Ölpumpe und des Zündverteilungssensors (Abb. 3.) erfolgt von der Nockenwelle über ein Schrägstirnradpaar.

Das Antriebszahnrad ist aus Stahl und in den Körper der gusseisernen Nockenwelle eingegossen.

Das Abtriebsrad 8 ist aus wärmegehärtetem Stahl, mit einem Stift auf der Rolle 5 befestigt und dreht sich in einem Gusseisengehäuse.

Das obere Ende der Rolle ist mit einer Hülse 2 ausgestattet, die einen Schlitz (um 1,15 mm von der Rollenachse versetzt) zum Antrieb des Zündverteilersensors aufweist.

Die Hülse auf der Walze ist mit Stift 3 gesichert.

Eine sechseckige Rolle 10 ist schwenkbar mit dem unteren Ende der Rolle verbunden, deren unteres Ende in das sechseckige Loch der Ölpumpenrolle eintritt.

Während der Drehung wird das Zahnrad 8 über die Druckscheiben 6 und 7 gegen das Ende des gusseisernen Antriebsgehäuses gedrückt.

Diese Baugruppe sowie die Rolle im Antriebsgehäuse werden mit Öl geschmiert, das von den Antriebszahnrädern versprüht wird und an der Blockwand herunterfließt.

Das an den Wänden herunterfließende Öl tritt in den Schlitz (Falle) am unteren Ende des Antriebsgehäuses ein und dann durch das Loch auf die Oberfläche der Walze.

In das Loch für die Rolle im Antriebsgehäuse ist eine Spiralnut geschnitten, durch die das Öl fließt Wenn sich die Walze dreht, steigt sie an und wird gleichmäßig über ihre gesamte Länge verteilt.

Überschüssiges Öl aus dem oberen Hohlraum des Antriebsgehäuses wird durch das Ablassloch im Gehäuse zurück in das Kurbelgehäuse abgelassen.

Die richtige Position des Zündverteilers am Motor wird durch einen solchen Einbau des Antriebs in den Block gewährleistet, in dem sich im Moment der Kolben des ersten Zylinders auf OT (Verdichtungstakt) befindet, der Schlitz am Antrieb Hülse ist parallel zur Motorachse im maximalen Abstand von ihr.