El motor VAZ-21114 utiliza un sistema de inyección por fases distribuidas: las boquillas suministran combustible a cada cilindro por turnos de acuerdo con el orden de funcionamiento de los cilindros del motor

Gestión electrónica del motor

(ECM) consta de un controlador, sensores para los parámetros de funcionamiento del motor y del vehículo, así como dispositivos adicionales.

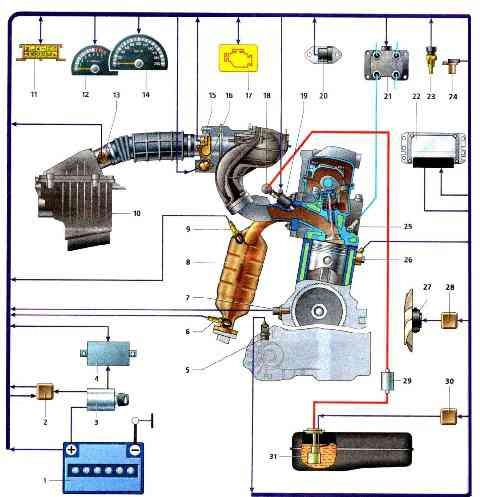

Esquema del sistema de control electrónico del motor: 1 - batería; 2 - relé principal; 3 - cerradura de encendido; 4 - unidad de control del inmovilizador; 5 - sensor de velocidad; 6 - sensor de oxígeno de diagnóstico; 7 - posición del sensor del cigüeñal; 8 - colector; 9 - sensor de oxígeno de control; 10 - filtro de aire; 11 - conector de diagnóstico (bloque de diagnóstico); 12 - tacómetro; 13 - sensor de flujo de masa de aire; 14 - velocímetro; 15 - sensor de posición del acelerador; 16 - regulador de velocidad de ralentí; 17 - dispositivo de señalización para un mal funcionamiento del sistema de control del motor; 18 - riel de combustible; 19 - boquilla; 20 - sensor de carretera en mal estado; 21 - bobina de encendido; 22 - controlador; 23 - sensor de temperatura del refrigerante; 24 - sensor de fase; 25 - bujía; 26 - sensor de golpe; 27 - ventilador eléctrico del sistema de enfriamiento; 28 - ventilador eléctrico del sistema de enfriamiento; 29 - filtro de combustible; 30 - relé de bomba de combustible eléctrica; 31 - módulo de combustible

El controlador del sistema de inyección es la unidad central del sistema de gestión del motor.

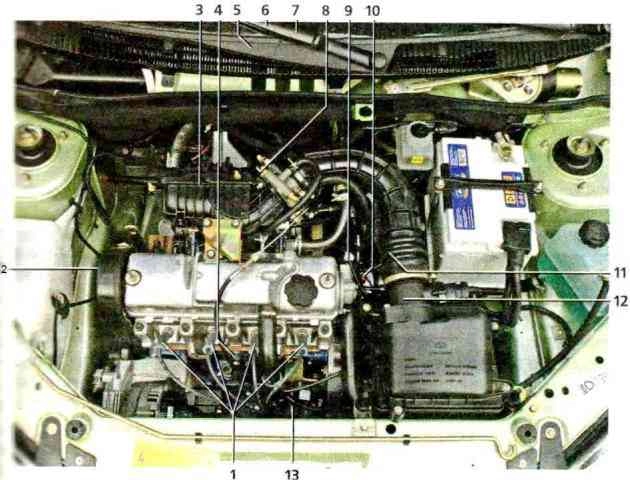

Elementos del sistema de control electrónico del motor: 1 - bujía; 2 - sensor de posición del cigüeñal; 3 - sensor de concentración de oxígeno; 4 - sensor de golpe; 5 - controlador y bloque de relés del sistema de control; 6 - conector de diagnóstico y bloque de fusibles; 7 - indicador de mal funcionamiento; 8 - sensor de posición del acelerador; 9 - sensor de fase; 10 - sensor de temperatura del refrigerante; 11 - sensor de velocidad; 12 - sensor de flujo de masa de aire; 13 - bobina de encendido

El controlador está conectado al cuerpo del calentador desde abajo, debajo del panel de instrumentos.

El controlador recibe información de los sensores y controla los actuadores, como los inyectores de combustible, la bobina de encendido, el controlador de velocidad de ralentí, el elemento calefactor del sensor de concentración de oxígeno, la válvula solenoide de purga del recipiente, el ventilador eléctrico del sistema de enfriamiento y varios relés del sistema.

Cuando se enciende el encendido, el controlador enciende el relé principal, a través del cual se suministra voltaje de suministro a los elementos del sistema (excepto la bomba de combustible eléctrica, la bobina de encendido, el ventilador eléctrico, la unidad de control y el indicador de estado del inmovilizador) .

Cuando se apaga el encendido, el controlador retrasa el apagado del relé principal durante el tiempo necesario para prepararse para el siguiente encendido (para completar los cálculos, configurar el controlador de velocidad de ralentí, controlar el ventilador eléctrico del sistema de enfriamiento).

El controlador es una minicomputadora de propósito especial.

Contiene tres tipos de memoria: memoria de acceso aleatorio (RAM), memoria de solo lectura programable (PROM) y memoria reprogramable eléctricamente (EPROM).

La memoria RAM es utilizada por el microprocesador para almacenar temporalmente información actual sobre el funcionamiento del motor (parámetros medidos) y datos calculados.

Además, los códigos de falla se registran en la RAM.

Esta memoria es volátil, es decir, cuando se pierde la energía (desconectando la batería o desconectando el arnés del controlador), su contenido se borra.

La PROM almacena un programa de control que contiene una secuencia de comandos operativos (algoritmo) y datos de calibración (configuración).

Por lo tanto, la PROM determina los parámetros más importantes del motor: la naturaleza del cambio en el par y la potencia, el consumo de combustible, etc. La PROM no es volátil, es decir, su contenido no cambia cuando se apaga la alimentación. .

La EEPROM se usa para almacenar los identificadores del controlador, el motor y el vehículo (los códigos del inmovilizador se escriben cuando se aprenden las llaves) y otros códigos de servicio.

Además, la EEPROM registra parámetros operativos (kilometraje total del vehículo y tiempo de funcionamiento del motor, consumo total de combustible), así como violaciones de los modos de funcionamiento del motor y del vehículo (tiempo de funcionamiento del motor: con sobrecalentamiento, con combustible de bajo octanaje, con excediendo la velocidad máxima permitida, sensores de detonación defectuosos, concentración de oxígeno y velocidad).

EPROM es una memoria no volátil y puede almacenar información cuando el controlador no está encendido.

El controlador también realiza funciones de diagnóstico del sistema de gestión del motor (sistema de diagnóstico a bordo).

El controlador determina la presencia de mal funcionamiento de los elementos del sistema de control, enciende el indicador de mal funcionamiento en el grupo de instrumentos y almacena códigos de falla en su memoria.

Si se detecta un mal funcionamiento, para evitar consecuencias negativas (quema de los pistones por detonación, daño del catalizador en caso de fallos de encendido en la mezcla aire-combustible, superación de los valores límite para los gases de escape toxicidad, etc.), el controlador cambia el sistema a los modos de operación de emergencia.

Su esencia es que en caso de falla de cualquier sensor o su circuito, el controlador usa datos de reemplazo almacenados en la EEPROM para controlar el motor.

El indicador de mal funcionamiento del sistema de control del motor está ubicado en el grupo de instrumentos.

Si el sistema está bien, entonces la luz de advertencia debe encenderse cuando se enciende el encendido; por lo tanto, el ECM verifica que la luz de advertencia y el circuito de control estén funcionando.

Después de arrancar el motor, el indicador debe apagarse si no hay condiciones para encenderlo en la memoria del controlador.

Al encender el indicador cuando el motor está en marcha, se informa al conductor que el sistema de diagnóstico a bordo ha detectado un mal funcionamiento y se produce un mayor movimiento del automóvil en el modo de emergencia.

En este caso, algunos parámetros de funcionamiento del motor (potencia, respuesta del acelerador, economía) pueden deteriorarse, pero es posible conducir con tales fallas y el automóvil puede llegar a la estación de servicio por sí solo.

La única excepción es el sensor de posición del cigüeñal, si el sensor o sus circuitos están defectuosos, el motor no puede funcionar.

Después de eliminar las causas del mal funcionamiento, el controlador apagará el indicador después de un cierto tiempo de retraso, durante el cual el mal funcionamiento no aparece, y siempre que no haya otros códigos de falla en la memoria del controlador que requieran la activación del indicador.

Los códigos de falla (incluso si el indicador se apaga) permanecen en la memoria del controlador y se pueden leer con la herramienta de diagnóstico DST-2M conectada al conector de diagnóstico.

Al borrar códigos de falla de la memoria del controlador usando una herramienta de diagnóstico o desconectando la batería (durante al menos 10 s), el indicador se apaga.

Los sensores del sistema de inyección proporcionan al controlador información sobre los parámetros del motor y del vehículo, en base a la cual calcula el momento, duración y orden de apertura de los inyectores de combustible, el momento y orden de encendido .

Sensor de posición del cigüeñal (DPKV)

Montado en la carcasa de la bomba de aceite.

El sensor proporciona al controlador información sobre la velocidad y la posición angular del cigüeñal.

El sensor es de tipo inductivo, reacciona al paso de los dientes del disco impulsor, combinado con la polea impulsora del generador, cerca de su núcleo.

Los dientes están separados 6˚ en el disco. Para sincronizar con el PMS de los pistones de 1 y 4 cilindros, se cortan dos de los 60 dientes, formando una cavidad.

Cuando la cavidad pasa por el sensor, se genera en él el llamado pulso de sincronización de referencia.

El espacio de instalación entre el núcleo y la parte superior de los dientes debe ser de 1 ± 0,4 mm.

Cuando el disco maestro gira, el flujo magnético en el circuito magnético del sensor cambia: se inducen pulsos de voltaje de corriente alterna en su devanado.

En función del número y la frecuencia de estos pulsos, el controlador calcula la fase y la duración de los pulsos para controlar los inyectores y la bobina de encendido.

Sensor de fase (DF)

Montado en el tapón de la culata.

El principio de funcionamiento del sensor se basa en el efecto Hall. Se presiona un pasador en el orificio del vástago del árbol de levas.

Cuando el pasador del eje pasa por el núcleo del sensor, el sensor emite un pulso de bajo voltaje (alrededor de 0 V) al controlador, correspondiente a la posición del pistón del primer cilindro al final de la carrera de compresión.

El controlador usa la señal del sensor de fase para la inyección secuencial de combustible de acuerdo con el orden de operación de los cilindros.

Si el sensor de fase falla, el controlador cambia a Modo de inyección de combustible sin fases.

Sensor de temperatura del refrigerante (DTOZH)

Montado en el tubo de escape en la culata.

El sensor es un termistor NTC, es decir, su resistencia disminuye a medida que aumenta la temperatura.

El controlador alimenta al sensor a través de una resistencia (alrededor de 2 kOhm) con un voltaje estabilizado de +5 V y, en función de la caída de voltaje en el sensor, calcula la temperatura del refrigerante, cuyos valores se utilizan en la mayoría funciones de control del motor.

Si ocurre un mal funcionamiento en los circuitos DTOZH, el indicador de mal funcionamiento del sistema de control del motor se enciende, el controlador enciende el ventilador del sistema de enfriamiento en un modo de operación constante y calcula el valor de temperatura usando un algoritmo de derivación.

Sensor de posición del acelerador (TPS)

- montado en el eje del acelerador y es una resistencia de tipo potenciométrico.

Se suministra un voltaje estabilizado de +5 V desde el controlador a un extremo de su devanado, y el otro se conecta a la "masa" del controlador.

Se toma una señal para el controlador de la tercera salida del potenciómetro (deslizador).

Al medir periódicamente el voltaje de salida de la señal TPS, el controlador determina la posición actual del acelerador para calcular el tiempo de encendido y la duración de los pulsos de inyección de combustible, así como para controlar el controlador de velocidad de ralentí.

Si el TPS o sus circuitos fallan, el controlador enciende el indicador de mal funcionamiento y calcula el valor estimado de la posición del acelerador a partir de la velocidad del cigüeñal y el flujo de masa de aire.

Sensor de flujo de masa de aire (MAF)

- tipo de cable caliente ubicado entre el filtro de aire y la manguera de suministro de aire al conjunto del acelerador.

Dependiendo del flujo de aire, el voltaje de salida del sensor varía de 1,0 a 5,0 V.

Si el sensor falla, el controlador calcula el valor del flujo de masa de aire a partir de la velocidad del cigüeñal y la posición del acelerador.

DMRV tiene un sensor de temperatura del aire (ATS) incorporado, cuyo elemento sensible es un termistor instalado en la corriente de aire.

La salida del sensor varía de 0 a 5,0 V, dependiendo de la temperatura del aire que pasa por el sensor.

Si ocurre un mal funcionamiento en el circuito DTV, el controlador enciende el indicador de mal funcionamiento y reemplaza la lectura del sensor con un valor fijo de temperatura del aire (33˚С).

Sensor de golpe (DD)

- fijado en la parte superior delantera del bloque de cilindros.

El elemento sensor piezocerámico del sensor genera una señal de voltaje CA, cuya amplitud y frecuencia corresponden a los parámetros de vibración del motor.

Cuando se produce la detonación, aumenta la amplitud de las vibraciones de una determinada frecuencia. Al mismo tiempo, para amortiguar la detonación, el controlador corrige el tiempo de encendido.

Sensor de concentración de oxígeno de control (UDC)

- instalado en el colector antes del catalizador de gases de escape.

El controlador calcula la duración del pulso de inyección de combustible a partir de parámetros como el flujo de masa de aire, la velocidad del motor, la temperatura del refrigerante y la posición del acelerador.

Según la señal de la UDC sobre la presencia de oxígeno en los gases de escape, el controlador ajusta el suministro de combustible por los inyectores para que la composición de los gases de escape sea óptima para el funcionamiento eficiente del convertidor catalítico.

El oxígeno contenido en los gases de escape crea una diferencia de potencial a la salida del sensor ika, que varía de aproximadamente 50 a 900 mV.

Un nivel de señal bajo corresponde a una mezcla pobre (la presencia de oxígeno) y un nivel de señal alto corresponde a una mezcla rica (sin oxígeno).

Cuando el UDC está en estado frío, no hay señal de salida del sensor, porque su resistencia interna en este estado es muy alta: varios MΩ (el sistema de control del motor funciona en bucle abierto).

Para un funcionamiento normal, el sensor de concentración de oxígeno debe tener una temperatura de al menos 300 ˚c, por lo que para un calentamiento rápido después de arrancar el motor, se incorpora un elemento calefactor controlado por el controlador.

A medida que el sensor se calienta, la resistencia cae y comienza a generar una señal de salida.

El controlador emite constantemente un voltaje de referencia estabilizado de 450 mV al circuito del sensor.

Hasta que el sensor se calienta, su voltaje de salida oscila entre 300 y 600 mV. En este caso, el controlador controla el sistema de inyección sin tener en cuenta el voltaje en el sensor.

A medida que el sensor se calienta, su resistencia interna disminuye y comienza a cambiar el voltaje de salida más allá del rango especificado.

Luego, el controlador apaga el calentamiento del sensor y comienza a tener en cuenta la señal del sensor de concentración de oxígeno para el control de combustible en modo de circuito cerrado.

El sensor de concentración de oxígeno puede envenenarse por el uso de gasolina con plomo o el uso de selladores que contengan grandes cantidades de silicona altamente volátil (compuestos de silicio) al ensamblar el motor.

Los vapores de silicona pueden entrar en la cámara de combustión a través del sistema de ventilación del cárter.

La presencia de compuestos de plomo o silicio en los gases de escape puede provocar la falla del sensor.

En caso de falla del sensor o de sus circuitos, el controlador enciende el indicador de falla, almacena el código de falla correspondiente en su memoria y controla el suministro de combustible en un circuito abierto.

El sensor de concentración de oxígeno de diagnóstico (DDC) se utiliza en el sistema de gestión del motor, fabricado bajo los estándares de toxicidad Euro-3.

DDK se instala en el convertidor catalítico después del convertidor catalítico de gases de escape.

El principio de funcionamiento de la DDC es el mismo que el de la UDC. la señal generada por el DDC indica la presencia de oxígeno en los gases de escape después del convertidor.

Si el neutralizador funciona correctamente, las lecturas del DDC diferirán significativamente de las lecturas del UDC.

El voltaje de la señal de salida de un FDC calentado cuando funciona en modo de circuito cerrado y un neutralizador en funcionamiento debe estar en el rango de 590 a 750 mV.

Si ocurre un mal funcionamiento del sensor o de sus circuitos, el controlador ingresa el código de mal funcionamiento en su memoria y enciende la alarma.

Sensor de velocidad del vehículo

- montado en la parte superior de la carcasa de la caja de cambios.

El principio de su acción se basa en el efecto Hall. El accionamiento del sensor está montado en la caja del diferencial.

El sensor emite pulsos de voltaje rectangulares al controlador (nivel inferior - no más de 1 V, nivel superior - no menos de 5 V) con una frecuencia proporcional a la velocidad de rotación de las ruedas motrices.

El número de pulsos del sensor es proporcional a la distancia recorrida por el vehículo.

El controlador determina la velocidad del coche por la frecuencia de los pulsos. Si el sensor o sus circuitos fallan, el controlador almacena el código de falla en su memoria y activa la alarma.

Sensor de carretera en mal estado (RGB)

- utilizado en el sistema de gestión del motor, fabricado bajo las normas de toxicidad Euro-3.

El sensor está instalado en el compartimiento del motor en la copa del guardabarros derecho.

El sensor está diseñado para medir la amplitud de las vibraciones del cuerpo. El principio de su funcionamiento se basa en el efecto piezoeléctrico.

La carga variable en la transmisión que se produce cuando se conduce por caminos en mal estado afecta la velocidad angular de rotación del cigüeñal del motor.

Al mismo tiempo, las oscilaciones en la velocidad del cigüeñal son similares a las oscilaciones similares que ocurren durante los fallos de encendido de la mezcla de aire y combustible en los cilindros del motor.

En este caso, para evitar la detección falsa de fallos de encendido, el controlador desactiva esta función del sistema de diagnóstico a bordo cuando la señal LND supera un cierto umbral.

Si el sensor o sus circuitos fallan, el controlador almacena el código de falla en su memoria y activa la alarma.

Cuando se enciende el encendido, el controlador intercambia información con el inmovilizador (si está habilitado) diseñado para evitar el arranque no autorizado del motor.

Si se determina durante la comunicación que se permite el acceso para arrancar el motor, el controlador sigue funcionando. De lo contrario, se bloquea el arranque del motor.

Unidad de control del inmovilizador

- ubicado dentro del tablero.

El sistema de encendido consta de una bobina de encendido, cables de alto voltaje y bujías. Durante su funcionamiento, no requiere mantenimiento ni ajuste, salvo la sustitución de velas.

Bobina de encendido de cuatro pines

- es un bloque de dos bobinas.

La corriente en los devanados primarios de las bobinas es controlada por el controlador, dependiendo del modo de operación del motor.

Los cables de las bujías están conectados a los terminales de los devanados secundarios (de alto voltaje) de las bobinas: a un devanado, el primer y el cuarto cilindro, al otro, el segundo y el tercero.

Así, la chispa salta simultáneamente en dos cilindros (1-4 o 2-3) en uno durante la carrera de compresión (chispa de trabajo), en el otro durante la carrera de escape (ralentí).

La bobina de encendido no es separable, se reemplaza en caso de falla.

Bujías A17DVRM o equivalentes

- con una resistencia de supresión de interferencias con una resistencia de 4-10 kOhm y un núcleo de cobre.

- El espacio entre los electrodos de la vela es de 1,0-1,1 mm.

- Tamaño de llave 21 mm

Debido a la dirección constante de la corriente en los devanados secundarios de la bobina, la corriente de chispa para cada par de velas que funcionan simultáneamente siempre fluye desde el electrodo central al electrodo lateral para una vela y desde el electrodo lateral al central. uno por el otro.

El desgaste electroerosivo de un par de bujías será diferente.

Tres fusibles (15 A cada uno) y un conector de diagnóstico del sistema de control se encuentran debajo de la cubierta del túnel del piso.

Además del fusible en el circuito de alimentación del sistema de control del motor, se proporciona un fusible al final del cable rojo (conectado al terminal "+" de la batería), hecho en forma de pieza de alambre gris con una sección transversal de 1 mm.

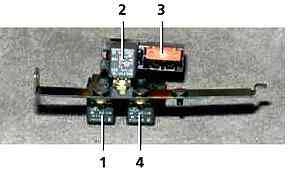

La caja de relés del sistema de control, que consta del relé principal, el relé de la bomba eléctrica de combustible y el relé del ventilador de refrigeración, se encuentra debajo de la consola del panel de instrumentos junto al controlador.

Cuando se enciende el encendido, el controlador energiza el relé de la bomba de combustible eléctrica durante 2 segundos para crear la presión necesaria en el riel de combustible.

Si durante este tiempo el arranque del cigüeñal no ha comenzado, el controlador apaga el relé y lo vuelve a encender después del inicio del arranque.

Si el encendido se encendió tres veces seguidas sin hacer girar el motor de arranque del cigüeñal, entonces el próximo encendido del relé de la bomba eléctrica de combustible ocurrirá solo con el comienzo del arranque.

Cuando el motor está en marcha, la composición de la mezcla está regulada por la duración del pulso de control aplicado a los inyectores (cuanto más largo sea el pulso, mayor será el suministro de combustible).

Cuando se arranca el motor, el controlador procesa la señal del sensor de temperatura del refrigerante para determinar la duración de los pulsos de inyección necesarios para el arranque.

Durante el arranque del motor, se suministra combustible a los cilindros del motor "asincrónicamente", independientemente de la posición del cigüeñal.

Tan pronto como la velocidad del motor alcanza un cierto valor (dependiendo de dependiendo de la temperatura del refrigerante), el controlador genera un pulso en fase para encender los inyectores: el combustible se suministra a los cilindros "sincrónicamente" (dependiendo de la posición del cigüeñal).

Al mismo tiempo, el controlador, basado en la información recibida de los sensores, calcula el momento en que se enciende cada inyector: el combustible se inyecta una vez en un ciclo completo del cilindro correspondiente.

Si no hay señal del sensor de posición del cigüeñal (el eje no gira o el sensor y sus circuitos están defectuosos), el controlador cierra el suministro de combustible a los cilindros.

El suministro de combustible se corta incluso cuando el encendido está apagado, lo que evita que la mezcla se encienda espontáneamente en los cilindros del motor.

Si el controlador detecta un fallo de encendido en uno o más cilindros, se detiene el suministro de combustible a esos cilindros y el indicador de mal funcionamiento del sistema de control parpadea.

Durante el frenado del motor (con la marcha y el embrague enganchados), cuando el acelerador está completamente cerrado y la velocidad del motor es alta, no se inyecta combustible en los cilindros para reducir las emisiones de escape.

Cuando cae el voltaje en el circuito a bordo del automóvil, el controlador aumenta el tiempo de acumulación de energía en la bobina de encendido (para un encendido confiable de la mezcla combustible) y la duración del pulso de inyección (para compensar el aumento en la boquilla hora de apertura).

Cuando aumenta el voltaje en la red de a bordo, el tiempo de acumulación de energía en la bobina de encendido y la duración del pulso disminuyen.

El controlador controla la activación del ventilador eléctrico del sistema de enfriamiento (a través de un relé) dependiendo de la temperatura del motor, la velocidad del motor y el aire acondicionado (si está instalado).

El ventilador de refrigeración se encenderá si la temperatura del refrigerante es demasiado alta.

En el sistema de gestión del motor, fabricado según las normas de toxicidad Euro-3, se utilizan dos relés para el encendido del electroventilador.

Dependiendo de las condiciones de funcionamiento del motor y del aire acondicionado, el controlador puede encender el ventilador eléctrico a alta o baja velocidad, a través de otro relé y una resistencia adicional

Al dar servicio y reparar el sistema de gestión del motor, siempre apague el encendido (en algunos casos es necesario desconectar el terminal del cable del terminal negativo de la batería).

Cuando suelde en un vehículo, desconecte los mazos de cables de control del motor del controlador.

Antes de secar el coche en el horno (después de pintar), retire el controlador.

Con el motor en marcha, no desconecte ni ajuste los conectores del arnés de control del motor ni los terminales de la batería.

No arranque el motor si los terminales de los cables de la batería y las lengüetas de los cables de tierra del motor están sueltos o sucios.