In einem Kraftstoffversorgungssystem ohne Kraftstoffrücklaufleitung zum Tank hängt der Kraftstoffversorgungsdruck nicht von der Motorlast ab

Das Stromversorgungssystem umfasst Elemente der folgenden Teilsysteme:

- - Kraftstoffversorgung, einschließlich eines Kraftstofftanks, einer elektrischen Kraftstoffpumpe mit Filter, eines Kraftstoffdruckreglers, Rohrleitungen und einer Kraftstoffleiste mit Einspritzdüsen;

- - Luftversorgungssystem, bestehend aus einem Luftversorgungsschlauch, einem Luftfilter, einer Drosselklappenbaugruppe, einem Leerlaufdrehzahlregler;

- - Kraftstoffdampfrückgewinnung, die einen Adsorber, ein Steuerventil und Verbindungsleitungen umfasst.

Der funktionale Zweck des Versorgungssubsystems besteht darin, die Versorgung des Motors mit der erforderlichen Kraftstoffmenge in allen Betriebszuständen sicherzustellen.

Die Motoren sind mit einem elektronischen Motormanagementsystem mit Multiport-Kraftstoffeinspritzung ausgestattet.

Beim Multiport-Einspritzsystem sind die Funktionen Gemischbildung und Dosierung der Luft-Kraftstoff-Gemischzufuhr zu den Motorzylindern getrennt.

Luft wird von einem Luftversorgungs-Untersystem zugeführt, das aus einer Drosselklappenbaugruppe besteht, und die in jedem Moment des Motorbetriebs erforderliche Kraftstoffmenge wird durch Düsen in das Ansaugrohr eingespritzt.

Diese Steuerungsmethode ermöglicht es, die optimale Zusammensetzung des brennbaren Gemischs in jedem einzelnen Moment des Motorbetriebs sicherzustellen, wodurch Sie maximale Leistung bei niedrigstmöglichem Kraftstoffverbrauch und geringer Abgastoxizität erzielen können.

Das Kraftstoffeinspritzsystem (wie auch das Zündsystem) wird von einer elektronischen Einheit gesteuert, die kontinuierlich die Motorlast, die Fahrzeuggeschwindigkeit, den thermischen Zustand des Motors und den optimalen Verbrennungsprozess in den Motorzylindern mit geeigneten Mitteln überwacht Sensoren.

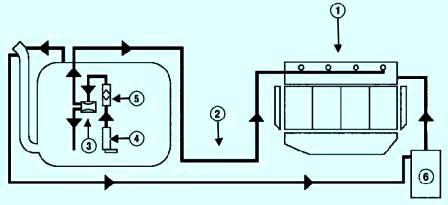

Das Kraftstoffdampf-Rückgewinnungssystem verhindert, dass Kraftstoffdämpfe in die Atmosphäre entweichen und die Umwelt belasten.

Das System verwendet die Methode der Dampfabsorption durch einen Kohleadsorber.

Kraftstoffdämpfe aus dem Kraftstofftank werden ständig durch die Rohrleitung abgeführt und sammeln sich in dem mit Aktivkohle (Adsorptionsmittel) gefüllten Adsorber.

Wenn der Motor läuft, wird das Adsorptionsmittel regeneriert (zurückgewonnen), indem der Adsorber mit frischer Luft geblasen wird, die in das System eintritt, unter der Wirkung von Vakuum, das durch die Rohrleitung vom Empfänger zum Adsorberhohlraum übertragen wird, wenn das Ventil geöffnet ist.

Der Wert der Ventilöffnung und folglich die Intensität der Kanisterspülung hängt vom Öffnungswinkel der Drosselklappe ab und wird durch den Unterdruck bestimmt, der im Empfängerhohlraum eines laufenden Motors auftritt.

Kraftstoffdämpfe aus dem Adsorber durch die Rohrleitung gelangen in den Motorsammler und verbrennen in den Zylindern.

Fehler im Verdunstungsemissionssystem können zu instabilem Leerlauf, Motorabschaltung, erhöhter Toxizität der Abgase und schlechter Fahrleistung führen.

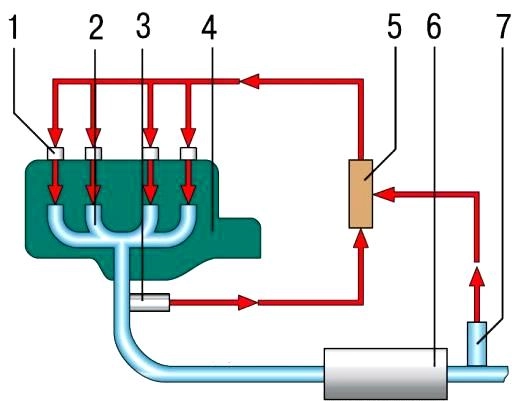

Der Hauptsensor für einen optimalen Verbrennungsprozess ist der Sauerstoffkonzentrationssensor in den Abgasen (Lambda-Sonde).

Es wird am Auspuffkrümmer des Motors installiert und bildet zusammen mit der elektronischen Einheit und den Einspritzdüsen einen Kreislauf zur Einstellung der Zusammensetzung des dem Motor zugeführten Luft-Kraftstoff-Gemisches

Schema des Regelkreises des Luft-Kraftstoff-Verhältnisses: 1 - Einspritzdüse; 2 - Auspuffkrümmer; 3 - Sauerstoffkonzentrationssensor in Abgasen (Lambda-Sonde); 4 - Motor; 5 - elektronisches Motorsteuergerät; 6 - Abgaskatalysator; 7 - Diagnose-Sauerstoffkonzentrationssensor

Anhand der Sensorsignale bestimmt das Motorsteuergerät die Menge an unverbranntem Sauerstoff in den Abgasen und bewertet dementsprechend die optimale Zusammensetzung des Luft-Kraftstoff-Gemisches, das zu jedem Zeitpunkt in die Motorzylinder gelangt.

Nachdem die Abweichung der Zusammensetzung vom optimalen 1:14 (bzw. Kraftstoff und Luft) festgelegt wurde, was am meisten liefert Für einen effizienten Betrieb des Abgaskatalysators verändert das Steuergerät die Gemischzusammensetzung über Injektoren.

Als Ergebnis wird der Regelkreis des Luft-Kraftstoff-Verhältnisses geschlossen.

Im Auto sind zwei Sauerstoffkonzentrationssensoren installiert: der erste befindet sich am Auspuffkrümmer, der zweite hinter dem Katalysator.

Der erste Sensor dient der Steuerung (basierend auf seinem Signal korrigiert die ECU die Kraftstoffzufuhr), und der zweite ist diagnostisch (basierend auf seinem Signal bewertet die ECU die Effizienz des Katalysators)

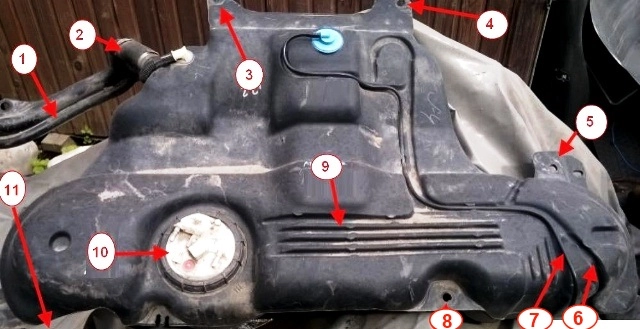

Der aus benzinbeständigem Kunststoff geformte Kraftstofftank ist hinten unter dem Karosserieboden eingebaut. Damit keine Kraftstoffdämpfe in die Atmosphäre gelangen, ist der Tank über eine Rohrleitung mit dem Adsorber verbunden.

Eine elektrische Kraftstoffpumpe ist in der Flanschbohrung im oberen Teil des Tanks installiert.

Von der Pumpe wird Kraftstoff durch den Druckregler zum Kraftstofffilter geleitet, der am Ende des Kraftstofftanks installiert ist, und von dort gelangt er in die Kraftstoffverteilerleiste des Motors, die am Ansaugrohr montiert ist.

Aus dem Kraftstoffverteilerrohr wird Kraftstoff durch Einspritzdüsen in das Ansaugrohr eingespritzt.

Die Kraftstoffleitungen des Stromversorgungssystems sind Schläuche, die verschiedene Elemente des Systems verbinden.

Die Schläuche des Antriebssystems werden mit einer speziellen Technologie aus öl- und benzinbeständigen Materialien hergestellt.

Die Verwendung von Schläuchen mit unterschiedlichem Design kann zu einem Ausfall des Stromsystems und in einigen Fällen zu einem Brand führen.

Runddichtringe werden bei den Verbindungen von Rohrleitungen mit Elementen des Energiesystems verwendet.

Die Verwendung von Siegeln anderer Bauart ist untersagt.

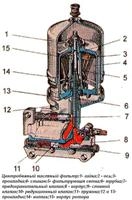

Das Kraftstoffpumpenmodul umfasst eine elektrische Pumpe, einen Kraftstofffeinfilter, einen Kraftstoffdruckregler und einen Kraftstoffanzeigesensor.

Das Kraftstoffpumpenmodul fördert Kraftstoff und ist im Kraftstofftank installiert, wodurch die Möglichkeit von Dampfblasenbildung verringert wird, da der Kraftstoff unter Druck und nicht unter Vakuum zugeführt wird.

Tauchkraftstoffpumpe, elektrisch angetrieben, Rotationstyp.

Die Pumpe einer nicht zerlegbaren Ausführung kann nicht repariert werden; wenn sie ausfällt, muss sie ersetzt werden.

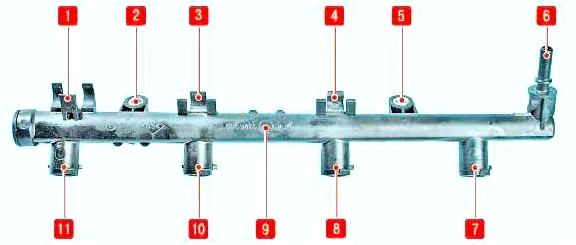

Kraftstoffverteiler: 1,3,4 - Kabelbaumhalter der Kraftstoffeinspritzdüsen; 2.5 - Halterungen für die Kraftstoffverteilerleiste; 6 - Anschluss des Kraftstoffversorgungsschlauchs; 7,8,10,11 - Kraftstoffeinspritzventilanschlüsse; 9 - Rampe

Rampe 9 (Abb. 6) der Injektoren ist ein gegossenes Hohlteil mit Fittings zum Einbau der Injektoren und mit Fitting 6 zum Anschluss der Kraftstoff-Hochdruckleitung.

Die Düsen sind in ihren Aufnahmen mit Gummiringen abgedichtet und mit Federklammern gesichert.

Die Injektorschiene wird mit dem Injektorschaft in die Ansaugrohrbohrungen gesteckt und mit zwei Schrauben befestigt.

Düse: 1.3 - O-Ringe; 2 - Steckklemmen der Elektromagnetwicklung

Die Injektoren sind an dem Rail befestigt, aus dem sie mit Kraftstoff versorgt werden, und dringen mit ihren Düsen in die Ansaugrohröffnungen ein.

In den Öffnungen der Rampe und des Einlaufrohres sind die Düsen mit Gummidichtringen 1 und 3 abgedichtet (Abb. 7).

Der Injektor ist für die dosierte Kraftstoffeinspritzung in den Motorzylinder ausgelegt und ist ein hochpräzises elektromechanisches Ventil.

Kraftstoff unter Druck kommt aus der Schiene durch die Kanäle im Pho Armaturen zum Absperrventil.

Eine Feder drückt die Rückschlagventilnadel gegen das konische Loch in der Zerstäuberplatte und hält das Ventil in der geschlossenen Position.

Die vom Motorsteuergerät über die Steckklemmen 2 an die Magnetwicklung des Einspritzventils angelegte Spannung erzeugt darin ein Magnetfeld, das den Kern zusammen mit der Absperrventilnadel in den Magneten hineinzieht.

Ein konisches ringförmiges Loch in der Zerstäuberplatte öffnet sich und Kraftstoff wird durch den Diffusor des Zerstäuberkörpers in die Einlassöffnung des Zylinderkopfs und weiter in den Motorzylinder eingespritzt.

Nachdem der elektrische Impuls aufhört, bringt die Feder den Kern und die Nadel des Absperrventils in ihren ursprünglichen Zustand zurück - das Ventil schließt. Die vom Injektor eingespritzte Kraftstoffmenge hängt von der Dauer des elektrischen Impulses ab.

Der Kraftstoffdruckregler ist am Kraftstoffverteilerrohr installiert (kann im Kraftstoffmodul installiert werden) und dient dazu, den Kraftstoffdruck im Kraftstoffverteilerrohr in Abhängigkeit vom Luftdruck im Ansaugkrümmer zu regeln.

Überschüssiger Kraftstoff aus dem Kraftstoffverteilerrohr wird durch das Kraftstoffdruckregelventil durch die Rücklaufleitung zum Kraftstofftank zurückgeführt.

Der Luftfilter ist auf der linken Seite des Motorraums eingebaut.

Das Filterelement des Luftfilters ist aus Papier, flach, mit einer großen Filterfläche.

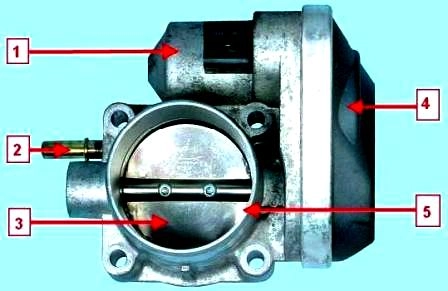

Drosselklappenbaugruppe: 1 - Abdeckung des Drosselklappensteuermotors; 2 - Anschluss des Schlauchs des Adsorber-Spülventils; 3 - Drosselklappe; 4 - elektrischer Stecker; 5 - Einlassrohr

Die Drosselklappenbaugruppe (Abb. 11) ist das einfachste Steuergerät und dient dazu, die Hauptluftmenge zu ändern, die dem Ansaugsystem des Motors zugeführt wird.

Es wird am Einlassflansch des Ansaugkrümmers montiert. Das Einlassrohr der Luftansaugkammer wird auf das Einlassrohr der Drosselklappenbaugruppe gesteckt.

Die Drosselklappenbaugruppe enthält einen Schrittmotor für die Drosselklappensteuerung.

Es gibt keine mechanische Verbindung zwischen der Drosselklappenbaugruppe und dem Gaspedal.

Das sogenannte „elektronische Gaspedal“ übermittelt Informationen über den Niederdrückgrad des Pedals an das elektronische Motorsteuergerät, das wiederum unter Berücksichtigung von Fahrzeuggeschwindigkeit, eingelegtem Gang, Motorlast und Motordrehzahl, öffnet die Drosselklappe auf den gewünschten Winkel .

Fehler im Zusammenhang mit dem Kraftstoffeinspritzsystem

Autos verwenden ein Multiport-Kraftstoffeinspritzsystem.

Spreizeinspritzung wird genannt, weil Kraftstoff durch eine separate Einspritzdüse in jeden Zylinder eingespritzt wird.

Das Kraftstoffeinspritzsystem reduziert die Toxizität von Abgasen und verbessert gleichzeitig die Fahrleistung und die Kraftstoffeffizienz des Fahrzeugs.

Im Kraftstoffeinspritzsystem eines Motors mit Rückführung sind ein Abgaskatalysator und zwei Sauerstoffkonzentrationssensoren in der Abgasanlage eingebaut, die eine Rückführung liefern.

Sensoren überwachen den Sauerstoffgehalt in den Abgasen, und die elektronische Steuereinheit hält anhand ihrer Signale ein solches Luft-Kraftstoff-Verhältnis aufrecht, bei dem der Konverter am effizientesten arbeitet.

Bevor Sie Komponenten des Einspritzsteuersystems entfernen, trennen Sie das Kabel vom Minuspol der Batterie.

Batterie nur bei ausgeschalteter Zündung abklemmen.

Starten Sie den Motor nicht, wenn die Kabelschuhe an der Batterie locker sind.

Trennen Sie niemals die Batterie vom elektrischen System des Fahrzeugs, während der Motor läuft.

Trennen Sie die Batterie während des Ladevorgangs vom Bordnetz des Autos.

Das elektronische Steuergerät (ECU) nicht über 65°C im Betriebszustand und über 80°C im Nichtbetriebszustand erhitzen (z. B. in einer Trockenkammer nach dem Lackieren).

Wird diese Temperatur überschritten, muss der Computer aus dem Fahrzeug ausgebaut werden.

Trennen oder verbinden Sie die Kabelbaumstecker nicht mit der ECU, während die Zündung eingeschaltet ist.

Bevor Sie Lichtbogenschweißen an einem Fahrzeug durchführen, trennen Sie die Kabel von der Batterie und die Kabelanschlüsse von der ECU.

Führen Sie alle Spannungsmessungen mit einem Digitalvoltmeter durch, dessen Innenwiderstand mindestens 10 MΩ beträgt

Elektronische Komponenten, die im Einspritzsystem verwendet werden, sind für sehr niedrige Spannung ausgelegt, sodass sie leicht durch elektrostatische Entladung beschädigt werden können.

Um ESD-Schäden am ECU zu vermeiden:

- - Berühren Sie die Computerstecker oder elektronischen Komponenten auf den Platinen nicht mit Ihren Händen;

- - Berühren Sie bei der Arbeit mit einem programmierbaren Nur-Lese-Speicher (PROM) der Steuereinheit nicht die Pins der Mikroschaltung.

Bei Arbeiten bei Regenwetter darauf achten, dass kein Wasser auf die elektronischen Bauteile des Kraftstoffeinspritzsystems gelangt.

Prüfen Sie das Einspritzsystem in der folgenden Reihenfolge

Prüfen Sie die Masseverbindung von Motor und Batterie.

Druckregler, Kraftstofffilter und Kraftstoffpumpe prüfen.

Überprüfen Sie die Sicherungen und Relais zum Einschalten der Elemente des Einspritzsystems.

Überprüfen Sie die Zuverlässigkeit der Kontakte der Pads mit den Drähten der Elemente des Einspritzsystems.

Überprüfen Sie die Sensoren des Einspritzsystems.