У системі палива без гілки повернення палива в бак тиск подачі палива не залежить від навантаження двигуна

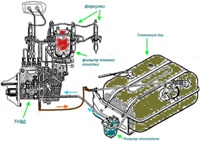

До складу системи живлення входять елементи наступних підсистем:

- - подачі палива, що включає паливний бак, електробензонасос з фільтром, регулятор тиску палива, трубопроводи і паливну рампу з форсунками;

- - системи подачі повітря, що складається з повітропідвідного рукава, повітряного фільтра, дросельного вузла, регулятора холостого ходу;

- - уловлювання парів палива, до якої входять адсорбер, клапан керування та з'єднувальні трубопроводи.

Функціональне призначення підсистеми подачі — забезпечення подачі необхідної кількості палива у двигун на всіх робочих режимах.

Двигуни обладнані електронною системою керування двигуном з розподіленим упорскуванням палива.

У системі розподіленого упорскування функції сумішоутворення та дозування подачі паливоповітряної суміші в циліндри двигуна розділені.

Повітря подається підсистемою повітряної подачі, що складається з дросельного вузла, а необхідна в кожний момент роботи двигуна кількість палива впорскується форсунками у впускну трубу.

Такий спосіб керування дає можливість забезпечувати оптимальний склад горючої суміші в кожен конкретний момент роботи двигуна, що дозволяє отримати максимальну потужність при мінімально можливій витраті палива та низької токсичності газів, що відпрацювали.

Керує системою впорскування палива (а також системою запалювання) електронний блок, що безперервно контролює за допомогою відповідних датчиків навантаження двигуна, швидкість руху автомобіля, тепловий стан двигуна, оптимальність процесу згоряння в циліндрах двигуна.

Система уловлювання парів палива запобігає виходу із системи живлення в атмосферу парів палива, що несприятливо впливають на екологію навколишнього середовища.

У системі застосовано метод поглинання парів вугільним адсорбером.

Пари палива з паливного бака по трубопроводу постійно відводяться і накопичуються в адсорбері, заповненому активованим вугіллям (адсорбентом).

Під час роботи двигуна відбувається регенерація (відновлення) адсорбенту продуванням адсорбера свіжим повітрям, що надходить у систему під дією розрідження, що передається трубопроводом з ресивера в порожнину адсорбера при відкриванні клапана.

Величина відкриття клапана, а, отже, і інтенсивність продування адсорбера залежать від кута відкриття дросельної заслінки і визначаються розрідженням, яке виникає в порожнині ресивера працюючого двигуна.

Пари палива з адсорбера трубопроводом надходять у ресивер двигуна і згоряють у циліндрах.

Несправності системи уловлювання парів палива спричиняють нестабільність холостого ходу, зупинку двигуна, підвищену токсичність відпрацьованих газів та погіршення ходових якостей автомобіля.

Основним датчиком для забезпечення оптимального процесу згоряння є датчик концентрації кисню у відпрацьованих газах (лямбда-зонд).

Він встановлений на випускному колекторі двигуна і спільно з електронним блоком і форсунками утворює контур коригування складу паливоповітряної суміші, що подається в двигун

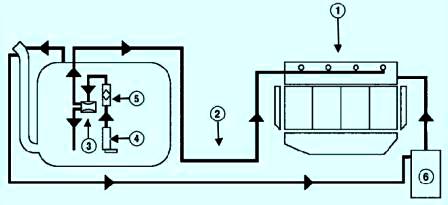

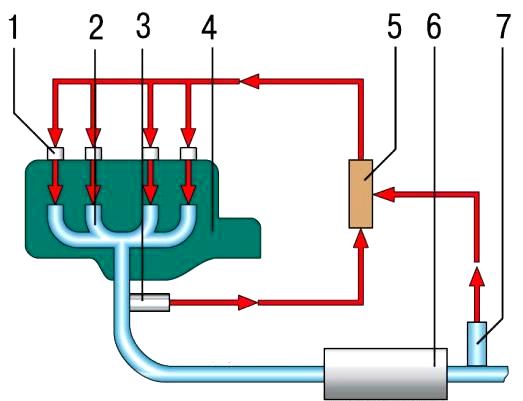

Схема контуру керування складом паливоповітряної суміші: 1 - форсунка; 2 – випускний колектор; 3-датчик концентрації кисню у відпрацьованих газах (лямбда-зонд); 4 – двигун; 5 – електронний блок управління двигуном; 6 - каталітичний нейтралізатор відпрацьованих газів; 7 - діагностичний датчик концентрації кисню

За сигналами датчика блок управління двигуном визначає кількість кисню, що не згорів, у відпрацьованих газах і відповідно оцінює оптимальність складу паливоповітряної суміші, що надходить у циліндри двигуна в кожний момент часу.

Зафіксувавши відхилення складу від оптимального 1:14 (відповідно паливо та повітря), що забезпечує найбільше ефективну роботу каталітичного нейтралізатора відпрацьованих газів, блок керування за допомогою форсунок змінює склад суміші.

В результаті контур керування складом паливоповітряної суміші є замкнутим.

На автомобілі встановлено два датчики концентрації кисню: перший — на випускному колекторі, другий — після каталітичного нейтралізатора.

Перший датчик є керуючим (орієнтуючись на його сигнал, ЕБУ коригує подачу палива), а другий — діагностичним (орієнтуючись на його сигнал, ЕБУ оцінює ефективність роботи каталітичного нейтралізатора)

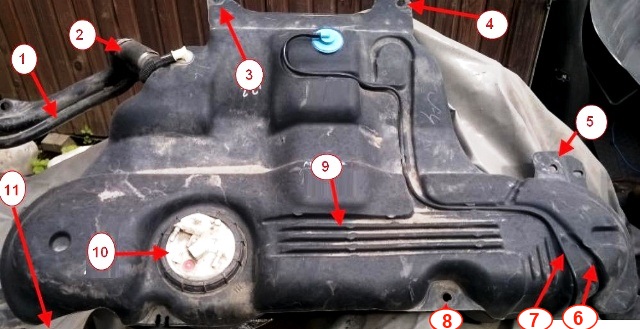

Паливний бак, формований з бензостійкої пластмаси, встановлений під підлогою кузова у його задній частині. для того, щоб пари палива не потрапляли в атмосферу, бак з'єднаний трубопроводом з адсорбером.

У фланцевий отвір у верхній частині бака встановлюють електричний паливний насос.

З насоса паливо через регулятор тиску подається у паливний фільтр, встановлений на торці паливного бака, і звідти надходить у паливну рампу двигуна, закріплену на впускній трубі.

З паливної рампи паливо впорскується форсунками у впускну трубу.

Паливопроводи системи живлення є трубками, що з'єднують між собою різні елементи системи.

Шланги системи живлення виготовлені за особливою технологією з маслобензостійких матеріалів.

Застосування шлангів, що відрізняються за конструкцією, може призвести до відмови системи живлення, а в деяких випадках і до пожежі.

У з'єднаннях трубопроводів з елементами системи живлення застосовують круглі кільця ущільнювачів.

Використання ущільнень іншої конструкції заборонено.

Модуль паливного насоса включає електричний насос, фільтр тонкого очищення палива, регулятор тиску палива та датчик вказівника рівня палива.

Модуль паливного насоса забезпечує подачу палива та встановлений у паливному баку, що знижує можливість утворення парових пробок, оскільки паливо подається під тиском, а не під дією розрідження.

Паливний насос занурювального типу, з електроприводом, роторного типу.

Насос нерозбірної конструкції ремонту не підлягає, при виході з ладу його треба замінити.

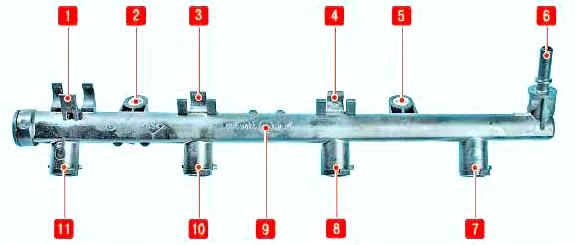

Паливна рампа: 1,3,4 - тримачі джгута проводів паливних форсунок; 2,5 – кронштейни кріплення паливної рампи; 6 – штуцер шланга подачі палива; 7,8,10,11 - штуцера паливних форсунок; 9 - рампа

Рампа 9 (рис. 6) форсунок являє собою литу порожнисту деталь зі штуцерами для встановлення форсунок та зі штуцером 6 для приєднання паливопроводу високого тиску.

Форсунки ущільнені у гніздах гумовими кільцями та закріплені пружинними фіксаторами.

Рампа з форсунками в зборі вставлена хвостовиками форсунок в отвори впускної труби і закріплена двома болтами.

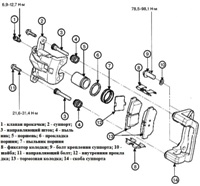

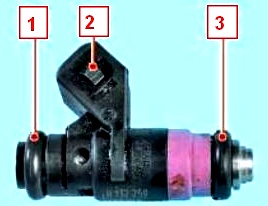

Форсунка: 1,3 - кільця ущільнювачів; 2 – штекерні висновки обмотки електромагніту

Форсунки прикріплені до рампи, з якої до них подається паливо, а своїми розпилювачами входять до отворів впускної труби.

В отворах рампи та впускної труби форсунки ущільнені гумовими кільцями ущільнювачів 1 і 3 (рис. 7).

Форсунка призначена для дозованого впорскування палива в циліндр двигуна і є високоточним електромеханічним клапаном.

Паливо під тиском надходить з рампи каналами всередині корпусу форсунки до запірного клапана.

Пружина підтискає голку запірного клапана до конусного отвору пластини розпилювача, утримуючи клапан у закритому положенні.

Напруга, що подається від блоку управління двигуном через штекерні висновки 2 на обмотку електромагніту форсунки, створює в ній магнітне поле, що втягує сердечник разом з голкою запірного клапана всередину електромагніта.

Конусний кільцевий отвір у пластині розпилювача відкривається, і паливо впорскується через дифузор корпусу розпилювача у впускний канал головки блоку циліндрів і далі в циліндр двигуна.

Після припинення надходження електричного імпульсу пружина повертає сердечник та голку запірного клапана у вихідний стан — клапан замикається. Кількість палива, що впорскується форсункою, залежить від тривалості електричного імпульсу.

Регулятор тиску палива встановлений на паливній рампі (може встановлюватися в паливному модулі) та призначений для регулювання тиску палива в паливній рампі залежно від розрідження повітря у впускному колекторі.

Надлишок палива з паливної рампи через клапан регулятора тиску палива по зворотному трубопроводу повертається в паливний бак.

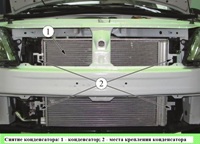

Повітряний фільтр встановлений у лівій частині моторного відсіку.

Фільтруючий елемент повітряного фільтра паперовий, плоский, з великою площею поверхні, що фільтрує.

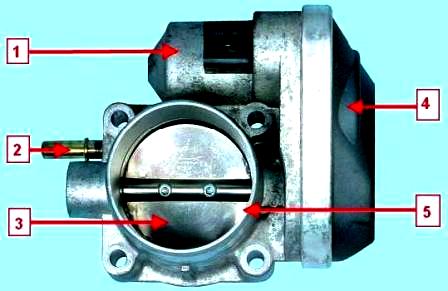

Дросельний вузол: 1 - кришка електродвигуна управління дросельною заслінкою; 2 - штуцер шланга клапана продування адсорбера; 3 - дросельна заслінка; 4 – електричний роз'єм; 5 - вхідний патрубок

Дросельний вузол (мал. 11) є найпростішим регулюючим пристроєм і служить для зміни кількості основного повітря, що подається у впускну систему двигуна.

Він встановлений на вхідному фланці впускного колектора. На вхідний патрубок дросельного вузла одягнений патрубок корпусу повітрозабірної камери.

До складу дросельного вузла входить кроковий електродвигун управління дросельною заслінкою.

Механічний зв'язок дросельного вузла з педаллю керування дросельною заслінкою відсутній.

Так звана «електронна педаль керування дросельною заслінкою передає інформацію про ступінь натискання на педаль електронному блоку керування двигуном, який, у свою чергу, з урахуванням швидкості автомобіля, включеної передачі, навантаження двигуна та частоти обертання колінчастого валу відкриває дросельну заслінку на необхідний кут .

Несправності, пов'язані з системою упорскування палива

На автомобілях застосовується система розподіленого упорскування палива.

Розподіленим упорскуванням називається тому, що паливо впорскується в кожен циліндр окремою форсункою.

Система упорскування палива дозволяє знизити токсичність газів, що відпрацювали при поліпшенні ходових якостей і паливної економічності автомобіля.

У системі упорскування палива двигуна зі зворотним зв'язком у системі випуску встановлено каталітичний нейтралізатор відпрацьованих газів та два датчики концентрації кисню, які й забезпечують зворотний зв'язок.

Датчики відстежують вміст кисню у відпрацьованих газах, а електронний блок управління за їх сигналами підтримує таке співвідношення повітря та палива, при якому нейтралізатор працює найбільш ефективно.

Перш ніж знімати будь-які вузли системи керування упорскуванням, від'єднайте провід від клеми «мінус» акумуляторної батареї.

Акумулятор від'єднуйте тільки при вимкненому запаленні.

Не пускайте двигун, якщо наконечники дротів на акумуляторі погано затягнуті.

Ніколи не від'єднуйте акумулятор від бортової мережі автомобіля під час роботи двигуна.

Під час заряджання від'єднуйте акумулятор від бортової мережі автомобіля.

Не допускайте нагрівання електронного блоку керування (ЕБУ) вище 65°С у робочому стані та вище 80°С у неробочому (наприклад, у сушильній камері після фарбування).

Якщо ця температура буде перевищена, треба зняти ЕБУ з автомобіля.

Не від'єднуйте від ЕБУ та не приєднуйте до нього роз'єми джгута проводів під час увімкненого запалювання.

Перед виконанням електродугового зварювання на автомобілі від'єднайте дроти від акумуляторної батареї та роз'єми дротів від ЕБУ.

Всі вимірювання напруги виконуйте цифровим вольтметром, внутрішній опір якого не менше 10 МОм

Електронні вузли, які застосовуються в системі впорскування, розраховані на дуже малу напругу, тому їх легко може пошкодити електростатичний розряд.

Щоб не допустити пошкоджень ЕБУ електростатичним розрядом:

- – не торкайтеся руками до штекерів ЕБУ або електронних компонентів на його платах;

- – при роботі з програмованим постійним пристроєм (ППЗУ) блоку управління не торкайтеся висновків мікросхеми.

Під час роботи в дощову погоду не допускайте потрапляння води на електронні компоненти системи упорскування палива.

Перевірку системи упорскування проведіть у наступному порядку

Перевірте з'єднання з масою двигуна та акумуляторної батареї.

Перевірте регулятор тиску, паливний фільтр та паливний насос.

Перевірте запобіжники та реле увімкнення елементів упорскування.

Перевірте надійність контактів колодок із проводами елементів упорскування.

Перевірте датчики системи упорскування.