Limpie los fondos de los pistones y la superficie del bloque de cilindros que se acopla con la culata

Girando el cigüeñal, coloque secuencialmente los pistones en TDC.

Limpie las superficies de los fondos de los pistones de los depósitos de carbón con un raspador.

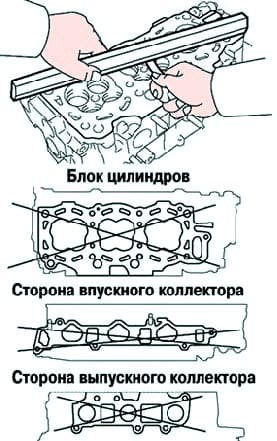

Use un raspador para quitar la junta de culata restante de la superficie del conector del bloque de cilindros.

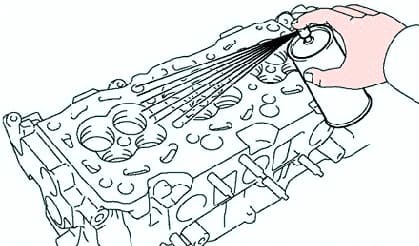

Utilice aire comprimido para eliminar los depósitos de carbón y los residuos de juntas de culata de las superficies y los orificios de los pernos.

Limpiar la culata.

Limpie la superficie de la cabeza del bloque de los restos de la junta de la cabeza.

Limpie las superficies de las cámaras de combustión de la culata con un cepillo de alambre, eliminando los restos de carbonilla.

Limpie la superficie de la culata (en contacto con la superficie del bloque de cilindros) con un cepillo suave y disolvente.

Limpie los orificios de las guías de válvula con un cepillo y disolvente.

Comprobación de deformaciones en la culata

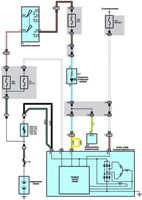

Usando una regla y una galga de espesores plana como se muestra en la Figura 1, compruebe si las superficies de contacto de la culata de cilindros están deformadas en la superficie del bloque de cilindros y en las superficies de los colectores de admisión y escape.

Distorsión superficial máxima permitida:

- bloque de cilindros - 0,05 mm;

- colectores - 0,08 mm.

Si la cantidad de deformación es mayor que el máximo, reemplace la culata o estírela.

Usando un tinte penetrante, busque grietas en las cámaras de combustión, los puertos de entrada y salida, y en la interfaz de gas (fig. 2).

Si hay fisuras, sustituir la culata o soldarla (con posterior esmerilado).

La soldadura de grietas en la culata debe realizarse en talleres especializados.

Comprobación de válvulas y guías de válvula

Limpie las válvulas, para ello, elimine los depósitos de carbonilla del plato de la válvula con un raspador, luego limpie la válvula con un cepillo.

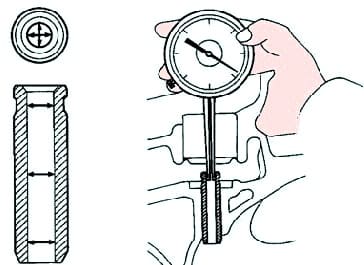

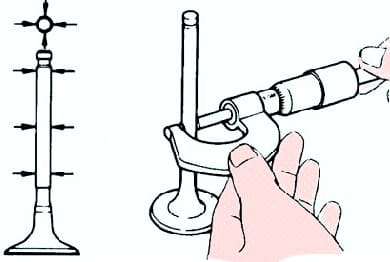

Compruebe los diámetros de los vástagos de las válvulas y los diámetros interiores de las guías de las válvulas, para ello mida el diámetro interior de las guías de las válvulas con un calibre interior (Fig. 3).

Diámetro interior del manguito: 1MZ-FE - 5.510-5.530 mm

Mida también el diámetro del vástago de la válvula con un micrómetro (Fig. 4).

Diámetro del vástago de la válvula:

- válvula de entrada - 5.470-5.485 mm;

- válvula de escape - 5.465-5.480 mm.

De la diferencia entre las medidas del diámetro del vástago de la válvula y el diámetro interno del manguito guía, encuentre el espacio entre el vástago de la válvula y su guía.

Espacio de aceite estándar:

- válvula de entrada - 0,025-0,060 mm;

- válvula de salida - 0,030-0,065 mm.

Límite máximo de aceite:

- válvula de entrada - 0,08 mm;

- salida - 0,10 mm. Si la holgura es mayor que el máximo, reemplace la válvula y el manguito guía.