Reinigen Sie die Böden der Kolben und die Oberfläche des Zylinderblocks, die mit dem Zylinderkopf zusammenpasst

Durch Drehen der Kurbelwelle die Kolben nacheinander auf OT stellen.

Reinigen Sie die Oberflächen der Kolbenböden mit einem Schaber von Kohlenstoffablagerungen.

Verwenden Sie einen Schaber, um die verbleibende Kopfdichtung von der Oberfläche des Zylinderblockanschlusses zu entfernen.

Verwenden Sie Druckluft, um Kohlenstoffablagerungen und Kopfdichtungsrückstände von Oberflächen und Schraubenlöchern zu entfernen.

Zylinderkopf reinigen.

Säubern Sie die Oberfläche des Kopfes des Blocks von den Resten der Kopfdichtung.

Reinigen Sie die Oberflächen der Brennkammern des Blockkopfes mit einer Drahtbürste und entfernen Sie alle verbleibenden Kohlenstoffablagerungen.

Reinigen Sie die Oberfläche des Zylinderkopfs (in Verbindung mit der Oberfläche des Zylinderblocks) mit einer weichen Bürste und Lösungsmittel.

Reinigen Sie die Ventilführungsbohrungen mit einer Bürste und Lösungsmittel.

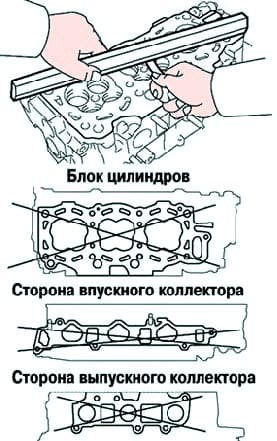

Zylinderkopf auf Verzug prüfen

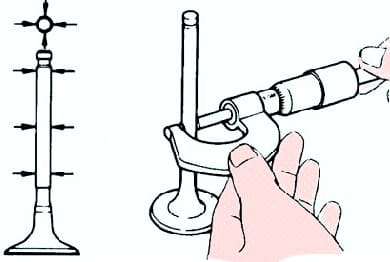

Prüfen Sie mit einem Lineal und einer flachen Fühlerlehre, wie in Abbildung 1 gezeigt, auf Verzug der Passflächen des Zylinderkopfs auf der Zylinderblockoberfläche und auf den Oberflächen der Einlass- und Auslasskrümmer.

Maximal zulässige Oberflächenverzerrung:

- Zylinderblock - 0,05 mm;

- Kollektoren - 0,08 mm.

Wenn die Verformung größer als das Maximum ist, ersetzen Sie den Zylinderkopf oder schleifen Sie ihn ab.

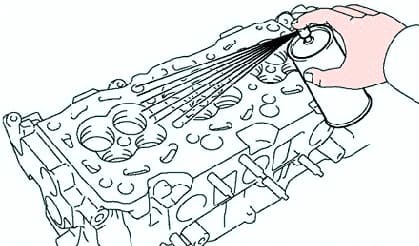

Untersuchen Sie die Verbrennungskammern, die Einlass- und Auslassöffnungen und die Gasschnittstelle mit einem durchdringenden Farbstoff auf Risse (Abb. 2).

Bei Rissen Zylinderkopf erneuern oder schweißen (mit anschließendem Schleifen).

Das Schweißen von Rissen im Zylinderkopf muss in Fachwerkstätten durchgeführt werden.

Ventile und Ventilführungen prüfen

Ventile reinigen, dazu mit einem Schaber Ölkohleablagerungen von der Ventilplatte entfernen, dann das Ventil mit einer Bürste reinigen.

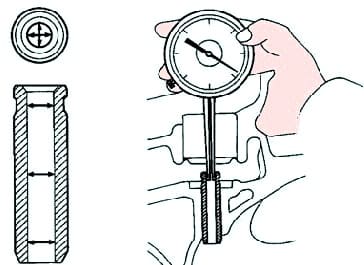

Überprüfen Sie die Durchmesser der Ventilschäfte und die Innendurchmesser der Ventilführungen, messen Sie dazu den Innendurchmesser der Ventilführungen mit einer Innenlehre (Abb. 3).

Hülseninnendurchmesser: 1MZ-FE - 5,510-5,530 mm

Messen Sie auch den Durchmesser des Ventilschafts mit einem Mikrometer (Abb. 4).

Ventilschaftdurchmesser:

- Einlassventil - 5.470-5.485 mm;

- Auslassventil - 5.465-5.480 mm.

Ermitteln Sie anhand der Differenz zwischen den Messungen des Ventilschaftdurchmessers und des Innendurchmessers der Führungshülse den Spalt zwischen dem Ventilschaft und seiner Führung.

Standard-Ölspiel:

- Einlassventil - 0,025-0,060 mm;

- Auslassventil - 0,030-0,065 mm.

Maximales Ölspiel:

- Einlassventil - 0,08 mm;

- Auslass - 0,10 mm. Wenn das Spiel größer als das Maximum ist, ersetzen Sie das Ventil und die Führungshülse.