Motoren, die in Renault Megan 2-Fahrzeugen eingebaut sind, sind mit einem elektronischen Motormanagementsystem mit verteilter Kraftstoffeinspritzung ausgestattet

Dieses System stellt sicher, dass die neuesten Emissions- und Abgasvorschriften eingehalten werden, während gleichzeitig eine hohe Fahrleistung und ein niedriger Kraftstoffverbrauch aufrechterhalten werden.

Das Steuergerät im System ist die elektronische Steuereinheit (ECU).

Basierend auf den von den Sensoren empfangenen Informationen berechnet die ECU die Parameter für die Steuerung der Kraftstoffeinspritzung und des Zündzeitpunkts.

Darüber hinaus steuert die ECU gemäß dem eingebetteten Algorithmus den Betrieb des Elektromotors des Lüfters des Motorkühlsystems und der elektromagnetischen Kupplung zum Einschalten des Klimaanlagenkompressors und führt die Funktion der Selbstdiagnose durch die Systemelemente und benachrichtigt den Fahrer über eventuelle Störungen.

Wenn einzelne Sensoren und Aktuatoren ausfallen, schaltet die ECU Notmodi ein, die die Motorleistung sicherstellen.

Die von den Einspritzdüsen zugeführte Kraftstoffmenge wird durch die Dauer des elektrischen Signals von der ECU bestimmt.

Die elektronische Einheit überwacht Daten über den Zustand des Motors, berechnet den Kraftstoffbedarf und bestimmt die erforderliche Dauer der Kraftstoffzufuhr durch die Einspritzdüsen (Signaldauer).

Um die zugeführte Kraftstoffmenge zu erhöhen, verlängert sich die Dauer des Signals, und um die Kraftstoffmenge zu verringern, verringert sie sich.

Das Motormanagementsystem umfasst zusammen mit der elektronischen Steuereinheit Sensoren, Aktuatoren, Stecker und Sicherungen.

Die elektronische Steuereinheit (ECU, Controller) ist über elektrische Leitungen mit allen Sensoren des Systems verbunden.

Der Block erhält Informationen von ihnen und führt Berechnungen gemäß den Parametern und dem Steueralgorithmus durch, die im Speicher des programmierbaren Nur-Lese-Speichers (PROM) gespeichert sind, und steuert die ausführenden Geräte des Systems.

Die im PROM-Speicher abgelegte Programmvariante wird durch die dieser ECU-Modifikation zugeordnete Nummer angezeigt.

Das Steuergerät erkennt einen Fehler, identifiziert und speichert seinen Code, auch wenn der Fehler instabil ist und verschwindet (z. B. aufgrund eines schlechten Kontakts).

Die Störungsanzeige des Motorsteuerungssystems im Kombiinstrument erlischt 10 Sekunden, nachdem die ausgefallene Einheit wiederhergestellt wurde.

Nach der Reparatur muss der im Speicher des Steuergeräts gespeicherte Fehlercode gelöscht werden.

Schalten Sie dazu die Stromversorgung des Geräts für 10 s aus (Sicherung des Stromversorgungskreises der elektronischen Steuereinheit entfernen oder die Leitung von der „Minus-Batterie“-Klemme trennen).

Das Gerät versorgt verschiedene Sensoren und Schalter des Steuerungssystems mit Gleichspannung von 5 und 12 V.

Aufgrund des hohen elektrischen Widerstands der Stromkreise leuchtet die an den Systemausgängen angeschlossene Prüflampe nicht auf.

Verwenden Sie zur Ermittlung der Versorgungsspannung an den Computeranschlüssen ein Voltmeter mit einem Innenwiderstand von mindestens 10 MΩ.

Das elektronische Steuergerät steuert die Wegfahrsperre.

Das ECU kann nicht repariert werden, wenn es also ausfällt, muss es ersetzt werden.

Der Kurbelwellenpositionssensor dient dazu, den Betrieb des elektronischen Motorsteuergeräts mit der Winkelposition der Kurbelwelle zu synchronisieren.

Die Aktion des Sensors basiert auf dem Hall-Effekt.

Der Sensor ist vorne im Kupplungsgehäuse über dem Hauptring am Schwungrad eingebaut.

Der Antriebsring ist ein Zahnrad.

Wenn sich die Kurbelwelle dreht, ändern die Schwungradzähne das Magnetfeld des Sensors und induzieren Wechselspannungsimpulse.

Das Steuergerät ermittelt anhand der Sensorsignale die Kurbelwellendrehzahl und sendet Impulse an die Einspritzdüsen.

Wenn der Sensor ausfällt, kann der Motor nicht gestartet werden.

Der induktive Nockenwellensensor (Phase) ist hinten am Zylinderkopf installiert.

Wenn sich die Einlassnockenwelle dreht, ändern die Vorsprünge an ihrem vorderen Zapfen das Magnetfeld des Sensors und induzieren Wechselspannungsimpulse.

Sensorsignale werden von der ECU verwendet, um die stufenweise Kraftstoffeinspritzung gemäß der Reihenfolge zu organisieren Ohm des Betriebs der Zylinder sowie zur Steuerung der Änderung der Ventilsteuerung in Abhängigkeit von der Betriebsart des Motors.

Wenn im Schaltkreis des Nockenwellensensors eine Fehlfunktion auftritt, speichert die elektronische Einheit ihren Code und schaltet die Warnleuchte ein.

Der Kühlmitteltemperatursensor ist im Wasserverteilergehäuse des Motorkühlsystems verbaut.

Das Sensorelement des Sensors ist ein Thermistor, dessen elektrischer Widerstand sich umgekehrt mit der Temperatur ändert.

Bei einer niedrigen Kühlmitteltemperatur (-20 °C) beträgt der Widerstand des Thermistors etwa 15 kOhm, bei einer Temperaturerhöhung auf +80 °C sinkt der Widerstand auf 320 Ohm.

Die Elektronikeinheit versorgt die Temperatursensorschaltung mit einer konstanten "Referenzspannung".

Die Spannung des Sensorsignals erreicht bei kaltem Motor ihren Maximalwert und nimmt bei Erwärmung ab.

Die Elektronikeinheit ermittelt aus dem Spannungswert die Motortemperatur und berücksichtigt diese bei der Berechnung der Einspritz- und Zündsteuerparameter.

Wenn der Sensor ausfällt oder es Verletzungen in seinem Verbindungsschaltkreis gibt, stellt die ECU den Fehlercode ein und speichert ihn.

Ein zusätzlicher Thermistor ist ebenfalls im Sensorgehäuse installiert, um die Kühlmitteltemperaturanzeige im Kombiinstrument zu steuern.

Der Drosselklappensensor ist am Drosselklappengehäuse montiert und mit der Drosselklappenachse verbunden.

Der Sensor ist ein Potentiometer, dessen eines Ende mit einer "Plus-Versorgungsspannung (5 V) versorgt wird und das andere Ende mit Masse verbunden ist."

Der dritte Ausgang des Potentiometers (vom Schieber) ist das Ausgangssignal zur elektronischen Steuereinheit.

Wenn die Drosselklappe gedreht wird (durch Betätigung des Steuerpedals), ändert sich die Spannung am Ausgang des Sensors.

Es liegt unter 0,5 V, wenn die Drosselklappe geschlossen ist.

Beim Öffnen der Klappe steigt die Spannung am Sensorausgang, bei vollständig geöffneter Klappe sollte sie mehr als 4 V betragen.

Durch Überwachung der Ausgangsspannung des Sensors passt die ECU die Kraftstoffzufuhr in Abhängigkeit vom Drosselklappenöffnungswinkel an (d. h. auf Wunsch des Fahrers).

Der Drosselklappensensor muss nicht abgeglichen werden, da das Steuergerät den Leerlauf (d.h. Vollgasschließung) als Nullmarke wahrnimmt

Der Sauerstoffkonzentrations-Steuersensor wird im Feedback-Einspritzsystem verwendet und am Abgaskrümmer installiert.

Informationen über das Vorhandensein von Sauerstoff in den Abgasen werden verwendet, um die Berechnungen der Dauer der Einspritzimpulse zu korrigieren.

Der in den Abgasen enthaltene Sauerstoff reagiert mit dem Sensor und erzeugt am Sensorausgang eine Potentialdifferenz.

Sie variiert von etwa 0,1 V (sauerstoffreich – mager) bis 1 V (sauerstoffarm – reich).

Durch Überwachung der Ausgangsspannung des Sauerstoffkonzentrationssensors bestimmt die Steuerung, welcher Befehl zum Anpassen der Zusammensetzung des Arbeitsgemischs an die Einspritzdüsen angelegt werden soll.

Ist das Gemisch mager (geringe Potentialdifferenz am Sensorausgang), dann gibt der Regler den Befehl, das Gemisch anzufetten; wenn das Gemisch fett ist (hohe Potentialdifferenz) - um das Gemisch zu entleeren.

Der Diagnose-Sauerstoffsensor funktioniert nach dem gleichen Prinzip wie der Kontrollsensor.

Das vom Diagnose-Sauerstoffsensor erzeugte Signal zeigt das Vorhandensein von Sauerstoff in den Abgasen nach dem Katalysator an.

Wenn der Konverter ordnungsgemäß funktioniert, weichen die Messwerte des Diagnosesensors erheblich von den Messwerten des Kontrollsensors ab.

Der Klopfsensor ist seitlich am Zylinderblock im Bereich zwischen dem 2. und 3. Zylinder angebracht und erkennt anormale Vibrationen (Klopfen) im Motor.

Das Sensorelement des Klopfsensors ist eine piezoelektrische Platte.

Während der Detonation werden am Ausgang des Sensors Spannungsimpulse erzeugt, die mit zunehmender Intensität der Detonationsschläge zunehmen.

Die elektronische Einheit regelt basierend auf dem Signal des Sensors den Zündzeitpunkt Blinken, um Detonationsblitze von Kraftstoff zu eliminieren.

Dabei verwendet die ECU auch die vom Geschwindigkeitssensor empfangenen Fahrzeuggeschwindigkeitsdaten.

Der Absolutdrucksensor im Empfänger wandelt den Unterdruck im Empfänger in eine Änderung der elektrischen Spannung um, nach deren Wert die ECU die Parameter des Motors einstellt. der Sensor ist auf dem Empfänger installiert.

Die Ausgangsspannung des Sensors ändert sich entsprechend dem Druck im Ansaugrohr - von 4,0 V (bei Vollgas) bis 0,79 V (bei geschlossenem Gaspedal).

Bei Motorstillstand ermittelt das Steuergerät aus der Sensorspannung den atmosphärischen Druck und passt die Parameter der Einspritzsteuerung an die jeweilige Höhenlage an.

Die im Speicher gespeicherten atmosphärischen Druckwerte werden regelmäßig aktualisiert, wenn sich das Fahrzeug in stetiger Bewegung befindet und während der Vollgasöffnung.

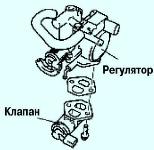

Das Magnetventil für die variable Ventilsteuerung des Motors ist im Zylinderkopf des Motors eingebaut.

Das Ventil regelt den Öldruck, der dem am vorderen Ende der Einlassnockenwelle montierten Zeitsteuerungsstellglied zugeführt wird.

Das System führt eine optimale Abstimmung der Ventilsteuerung durch und ändert sie über den gesamten Bereich der Motorfrequenz und -last, wodurch Leistung und Drehmoment bei jeder Geschwindigkeit gesteigert werden.

Wenn der Motor abgestellt wird, bewirkt der Öldruck, dass sich der Steuerventilschieber in die Position bewegt, die der letzten Ventilsteuerung entspricht.

Das Steuerventil wird durch ein Signal vom Motorsteuergerät angesteuert und führt bei kontinuierlicher Änderung der Steuerzeiten Öl entweder in die Nachlaufkammer oder in die Vorlaufkammer zu, jeweils entweder in Vorlauf- oder in Vorlaufrichtung Richtung der Verzögerung.

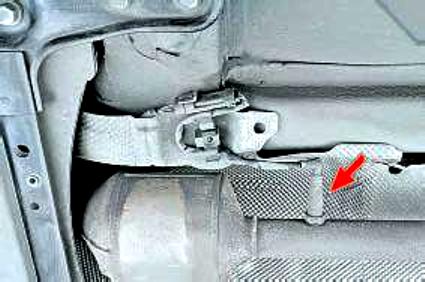

Der Diagnosestecker wird verwendet, um Fehlercodes anzuzeigen, die während des Betriebs des Motormanagementsystems aus dem Computerspeicher erkannt wurden.

Er befindet sich im Fahrzeuginnenraum in der Aussparung der Bodentunnelverkleidung und wird mit einem Deckel verschlossen. Über diesen Anschluss werden die folgenden Hauptparameter des Motorbetriebs gelesen:

- - Betriebsmodus des Kraftstoffkorrektursystems;

- - Auslegungslast des Motors;

- - Kühlmitteltemperatur;

- - Kraftstoffdruck im Kraftstoffsystem;

- - Luftdruck im Ansaugrohr;

- - Motordrehzahl;

- – Fahrzeuggeschwindigkeit (in Bewegung – mit angeschlossenem tragbaren Scangerät);

- - Zündzeitpunkt;

- - Ansauglufttemperatur;

- - Luftstrom;

- - Drosselklappenstellung;

- - Sauerstoffkonzentrationssensordaten.

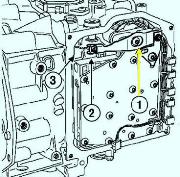

Elektronische Steuereinheit

Ein 128-Kanal-Steuergerät der Marke SAGEM und Typ "S3000" mit Flash-PROM steuert die Einspritz- und Zündanlage.

Sequenzielles Mehrpunkt-Einspritzsystem.

Kommunikation mit anderen Steuergeräten:

- - Schutz- und Umschaltblock

- - UCH

- - Automatikgetriebecomputer

Elektronische Wegfahrsperre

Die Wegfahrsperre wird von der UCH und dem Einspritzcomputer bereitgestellt.

Bevor der Eigentümer eine Kontrollaktion ausführt (Kartenbetätigung + Tastendruck), tauschen der Einspritzcomputer und die UCH Identifikationsrahmen über das Multiplex-Netzwerk aus und erteilen oder verweigern aufgrund der darin enthaltenen Informationen den Start des Motors.

Wenn mehr als 5 fehlgeschlagene Identifizierungsversuche hintereinander unternommen werden, geht der Injektionscomputer in den Schutzmodus (Anti-Scan-Modus) und versucht nicht mehr, das UCH zu identifizieren.

Der Injektionscomputer verlässt diesen Modus erst, nachdem die folgenden Vorgänge in der folgenden Reihenfolge ausgeführt wurden:

- - dann bleibt die Zündung für mindestens 60 Sekunden eingeschaltet

- - Nachrichtenübermittlung wird beendet und falls

- - die Dauer der Selbsteinspeisungsphase des Einspritzcomputers wird beobachtet (die Dauer der Selbsteinspeisung ist abhängig von der Motortemperatur).

Danach wird nur noch ein Identifikationsversuch unternommen. Wenn es erneut fehlschlägt, müssen Sie alle oben genannten Vorgänge von Anfang an wiederholen.

Aufprallerkennung

Wenn die Aufprallinformationen im Speicher des Injektionscomputers gespeichert sind, übertragen Sie die Karte in das Lesegerät10 Sekunden in die 1. Raste, dann wieder in die 2. Raste, damit der Motor gestartet werden kann.

Dann Fehlerspeicher löschen.

Nockenwellenphasensteuerung

Das Einspritzsteuergerät steuert den Nockenwellenversteller, dessen Typ motorabhängig ist:

K4J-Motor

Die Nockenwellenphasensteuerung fehlt.

F4R-Motor

Der Einlassnockenwellenversteller wird von einem Magnetventil mit zwei Positionen gesteuert, das vom Einspritzcomputer gesteuert wird.

K4M-Motor

Phasensteller der Einlassnockenwelle wechselt kontinuierlich die Phase

Die Ventilsteuerung von 0 bis 43° in Bezug auf den Drehwinkel der Kurbelwelle wird von einem Magnetventil gesteuert, an dessen Eingang ein Steuersignal vom Computer des Einspritzsystems geliefert wird, das sich entsprechend dem CCO ändert Gesetz (Grad der zyklischen Öffnung).

Bei Schweißarbeiten am Fahrzeug die Kabelblöcke vom Einspritzcomputer trennen.

Warnleuchten einschalten

Das S 3000-Einspritzsystem lässt drei Warnleuchten aufleuchten und gibt je nach Schweregrad der erkannten Fehler Warnmeldungen aus, die dem Besitzer Informationen liefern und eine korrekte Diagnose ermöglichen.Der Einspritzcomputer steuert die Warnleuchten und Meldungen auf der Instrumententafel

Diese Warnleuchten leuchten während der Startphase des Motors und leuchten auch, wenn eine Störung im Einspritzsystem vorliegt oder der Motor überhitzt.

Befehle zum Einschalten von Signallampen werden über das Multiplex-Netzwerk an die Instrumententafel übertragen.

Das Funktionsprinzip von Signallampen

Während der Motorstartphase (Drücken des Motorstartknopfes) leuchtet die Warnleuchte „OBD“ (On-Board-Diagnosesystem) für ca. 3 Sekunden auf und geht dann aus.

Bei einer Fehlfunktion des Einspritzsystems (Schweregrad 1) wird die Meldung „Injection a controler (Injection system check)“ angezeigt, begleitet von der „Service“-Warnleuchte

Dies weist auf eine Verringerung der Sicherheit und die Notwendigkeit hin, den Motor in einem "sparsamen" Modus zu verwenden.

Der Besitzer sollte das Problem so schnell wie möglich beheben.

Prüfen und ggf. reparieren:

- - motorisiertes Drosselklappengehäuse

- - Gaspedalstellungssensor

- - Absolutdrucksensor

- - Steuergerät

- - Stellgliedstromkreise

- - Computerstromkreise

Bei einer schwerwiegenden Fehlfunktion des Einspritzsystems (Schweregrad 2) leuchtet das rote Motorsymbol mit dem Wort „Stopp“ auf (nur bei Punktmatrix-Anzeige) und die Meldung „surchauffe moteur (Motorüberhitzung)“ wird angezeigt angezeigt, begleitet von einer Warnleuchte „Stopp“ und einem Piepton.

Halten Sie in diesem Fall die Fahrt sofort an.

Wenn eine Fehlfunktion erkannt wird, die zu einer Überschreitung der Abgastoxizitätsschwelle führt, leuchtet die orangefarbene OBD-Warnleuchte mit einem Motorsymbol auf:

- – Blinklicht bei einer Fehlfunktion, die zur Zerstörung des Katalysators führen kann (Aussetzer mit Zerstörung), in diesem Fall die Fahrt sofort anhalten.

- – Dauerlicht bei Nichteinhaltung der Toxizitätsnormen (Fehlzündungsgemisch, das zu erhöhten Emissionen führt, Fehlfunktion des Katalysators, Fehlfunktion der Lambdasonde, Fehlanpassung des Signals der Lambdasonde und Fehlfunktion des Adsorbers).

Fehlerhafter Kilometerzähler

Der Parameter ermöglicht es Ihnen, den Kilometerstand des Fahrzeugs zu registrieren, während eine der Warnleuchten für Fehlfunktion des Einspritzsystems leuchtet: Warnleuchte für Störungsstufe 1 (gelb), Warnleuchte für Kühlmitteltemperatur oder OBD-Warnleuchte.

Der Zähler kann mit einem Diagnosetool zurückgesetzt werden.

Fallbacks

Motorisiertes Drosselklappengehäuse

Im Standby-Modus kann sich das motorisierte Drosselklappengehäuse in 6 verschiedenen Zuständen befinden.

Zustand 0

Drosselöffnungsgrad geringer als in "Standby"-Position.

Die Gassteuerung wird beendet und der Gashebel wird automatisch auf "Standby" gestellt.

Der Betrieb des Fahrbahnstabilisierungssystems, der Abstandsregelung zum vorausfahrenden Fahrzeug, des Geschwindigkeitsbegrenzers und des Automatikgetriebes ist untersagt.

Status 1

Der Drosselklappenöffnungsgrad wird nicht mehr gesteuert.

Kurbelgeschwindigkeit Schacht wird durch Stoppen der Injektion begrenzt.

Zustand 2

Der Reservemodus besteht darin, eine bestimmte Position des Gaspedals einzustellen (das Gaspedal bleibt in einer bestimmten Position in Übereinstimmung mit dem gewählten Gang).

Status 3

Der Reservemodus dient dazu, den Grad der Drosselklappenöffnung zu begrenzen.

Die maximale Drosselklappenöffnung wird beibehalten, sodass die Geschwindigkeit 90 km/h nicht überschreitet.

Status 4

Die ECU verarbeitet keine Anfragen zur Änderung des Drehmoments mehr, die vom Trajektorienstabilisierungssystem, der Abstandsregelung zum vorausfahrenden Fahrzeug, dem Tempomat-Begrenzer und dem Automatikgetriebe kommen.

Dieser Standby-Modus wird aktiviert, wenn eine Fehlfunktion des Computers oder eine Fehlfunktion des Absolutdrucksensors oder des Ladedrucksensors vorliegt.

Der Betrieb des Trajektorienstabilisierungssystems, der Abstandsregelung zum vorausfahrenden Fahrzeug, des Geschwindigkeitsbegrenzers ist untersagt.

Das Automatikgetriebe befindet sich im „Backup-Modus“.

Status 5

Das Ladedruckregelventil funktioniert nicht.

Nockenwellenphasensteuerung

Im Standby-Modus kann sich der Nockenwellenversteller in zwei Zuständen befinden:

Status 1

Dieser Fallback-Modus wird für alle Fehler verwendet, die die Phaser-Positionsmessung betreffen.

Der Phasenregler wird auf die niedrigste Position gesetzt, und die gemessene Position des Nockenwellenwinkels wird auf 0 gezwungen.

Störung im Signalstromkreis des Kurbelwellenpositionssensors.

Diagnose der Übereinstimmung des Kurbelwellensensorsignals / Nockenwellensensorsignals.

Zustand 2

Dieser Standby-Modus wird für alle Störungen verwendet, die den Betrieb des Phasenreglers (Zahnrad und Magnetventil) beeinflussen.

Der Phasenregler ist auf seine niedrigste Position eingestellt.

Diagnose der elektrischen Schaltkreise des Magnetventils.

Diagnose der Position des Phasenreglers.

Fehlercodes für das Benzinmotor-Einspritzsystem

Diagnosetool-Fehler – entsprechender DTC – Name des Diagnosetools

- DF001 - 0115 - Schaltkreis des Kühlmitteltemperatursensors

- DF002 - 0110 - Schaltkreis des Lufttemperatursensors

- DF005 - 0335 - Schaltkreis des Motordrehzahlsensors

- DF008 - 0225 - Stromkreis Kraftstoffpedalstellungssensor G-1

- DF009 - 2120 - Schaltung des Pedalpositionssensors Abstand 2

- DF011 – 0641 - Nr. 1 Sensorversorgungsspannung

- DF012 – 0651 - Nr. 2 Sensoren Versorgungsspannung

- DF026 - 0201 - Steuerkreis Einspritzventil Nr. 1

- DF027 - 0202 - Steuerkreis Einspritzventil Nr. 2

- DF028 - 0203 - Steuerkreis Einspritzventil Nr. 3

- DF029 - 0204 - Steuerkreis Einspritzventil Nr. 4

- DF037 - 0513 - Elektronische Wegfahrsperre

- DF038 - 0606 - Steuergerät

- DF046 - 0560 - Batteriespannung

- DF049 - 0530 - Schaltkreis des Kältemitteldrucksensors

- DF059 - 0301 - Nr. 1 Zylinderfehlzündung

- DF060 - 0302 - Fehlzündung Zylinder 2

- DF061 - 0303 - Nr. 3 Zylinderfehlzündung

- DF062 - 0304 - Nr. 4 Zylinderfehlzündung

- DF065 – 0300 - Gemischaussetzer

- DF072 - 0351 - Zündspulenstromkreis Zylinder 1

- DF073 - 0352 - Schaltkreis Zündspule Zylinder 2

- DF074 - 0353 - Zündspulenstromkreis Zylinder 3

- DF075 - 0354 - Zündspulenstromkreis Zylinder 4

- DF078 - 2101 - Leistungsdrosselsteuerkreis

- DF079 - 0638 - Power Throttle Follower-System

- DF080 - 0010 - Schaltkreis des Nockenwellenversteller-Magnetventils

- DF081 - 0443 - Schaltkreis des Kanisterspülmagnetventils

- DF082 - 0135 - Heizkreis Lambdasonde vorgeschaltet

- DF083 - 0141 - Heizkreis Lambdasonde nachgeschaltet

- DF084 - 0685 - Steuerkreis des Aktuatorrelais

- DF085 - 0627 - Kraftstoffpumpenrelais-Steuerkreis

- DF088 - 0325 - Schaltkreis des Klopfsensors

- DF089 - 0105 - Schaltkreis des Absolutdrucksensors

- DF091 - 0500 - Informationen zur Fahrzeuggeschwindigkeit

- DF092 - 0130 - Schaltkreis der vorgeschalteten Lambdasonde

- DF093 - 0136 - Schaltkreis des nachgeschalteten Sauerstoffsensors

- DF095 - 0120 - Stromkreis Drosselklappensensor 1

- DF096 - 0220 - Stromkreis Drosselklappensensor Rinne 2

- DF097 - 0340 - Schaltkreis Nockenwellensensor

- DF099 - C101 - Kommunikation mit Automatikgetriebe-Steuergerät oder Schaltgetriebe-Steuergerät mit automatischer Steuerung über Multiplex-Netzwerk

- DF100 - C155 - Multiplex-Kommunikation mit Instrumententafel

- DF101 - C122 - Multiplex mit Flugbahnstabilisierungssystem

- DF105 - 0585 - Schaltung des Geschwindigkeitsbegrenzerschalters

- DF106 - 0575 - Tempomat-Begrenzerschalter am Lenkrad

- DF109 - 0313 - Gemischaussetzer bei minimalem Kraftstoffstand

- DF110 - 0420 - Katalysator

- DF125 – 0315 - Drehmomentmesser-Programmierung

- DF126 – 1604 - Heizelement im Innenraum

- DF127 - 0703 - Bremslichtschalter Stromkreis 1

- DF128 - 0571 - Bremslichtschalter Stromkreis 2