Wenn im Leerlauf des Motors ein ständiges Klopfen der Ventile zu hören ist, sind die Hydrauliklager der Antriebshebel defekt. Ersetzen Sie defekte Hydrauliklager

Sie benötigen: Schlüssel „für 10“, „für 13“, „für 17“, „für 24“

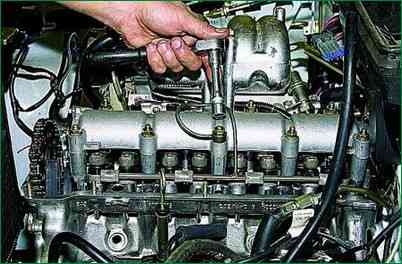

Entfernen Sie die Zylinderkopfhaube (siehe „Ersetzen der Zylinderkopfhaubendichtung“).

Überprüfen Sie die hydraulischen Lager, indem Sie die Ventilantriebshebel nacheinander drücken und dabei versuchen, die Kolben der Lager zu ertränken.

Die Kraft, die beim Absenken des Kolbens eines funktionsfähigen Hydrolagers entsteht, ist ziemlich groß, während sich der Kolben bei einem defekten im Gegenteil leicht hineindrücken lässt.

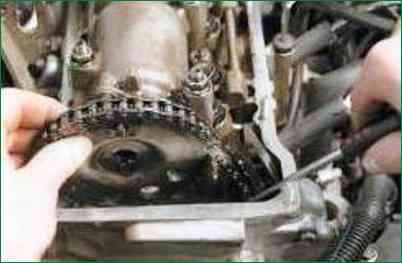

Richten Sie beim Drehen der Kurbelwelle die Markierung am Nockenwellenrad mit der Markierung (Nase) am Nockenwellenlagergehäuse aus (siehe „Ventilsteuerzeiten anhand der Markierungen prüfen und einstellen“).

Verwenden Sie eine Metallstange (z. B. einen Schraubenzieher), um den Kolben des Kettenspanners zu drücken

Entfernen Sie die Schraube, mit der das Nockenwellenkettenrad befestigt ist (siehe „Ersetzen des Nockenwellenantriebskettendämpfers“), und entfernen Sie das Kettenrad von der Nockenwelle, während Sie den Spannkolben festhalten, ohne es von der Kette zu trennen.

Stellen Sie sicher, dass sich die Kette nicht vom Kettenrad der Ölpumpen-Antriebswelle löst.

Befestigen Sie das Kettenrad und die Kette am Motor.

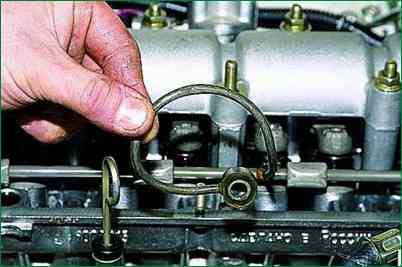

Schrauben Sie die Stiftmutter des Nockenwellenlagergehäuses ab, die gleichzeitig die Armatur der Ölversorgungsleitung an den Hydrauliklagern befestigt, und entfernen Sie die Armatur vom Stehbolzen

Ziehen Sie die Rohrleitung zur Seite, indem Sie sie vorsichtig in den Gummi-O-Ringen der Rampenbeine drehen.

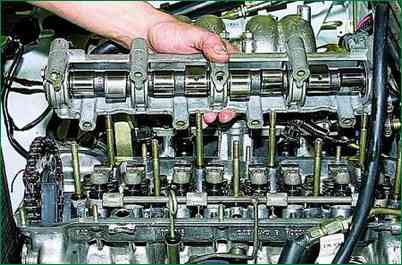

Lösen Sie die restlichen Muttern, mit denen das Nockenwellenlagergehäuse befestigt ist, und entfernen Sie die darunter befindlichen Unterlegscheiben

Entfernen Sie das Lagergehäuse zusammen mit der Nockenwelle von den Zylinderkopfbolzen.

Um den Wiedereinbau des Lagergehäuses mit der Nockenwelle zu erleichtern, versuchen Sie nach dem Ausbau, die Welle im Gehäuse nicht zu drehen.

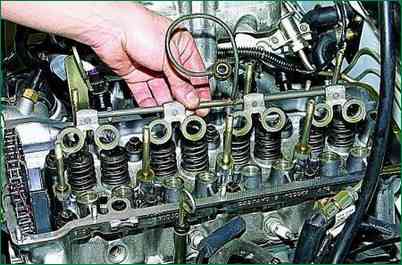

Entfernen Sie den Ventilbetätigungshebel.

Schrauben Sie die hydraulische Stütze ab

Entfernen Sie es aus den Löchern im Zylinderkopf und Rampenpfosten.

Auf die gleiche Weise demontieren wir die hydraulischen Lager der Hebel anderer Ventile.

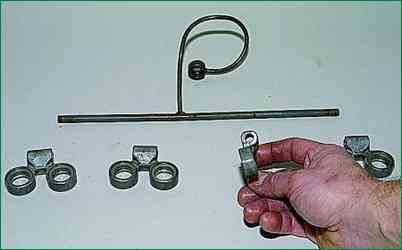

Entfernen Sie den Rahmen zur Ölversorgung der Hydrauliklager.

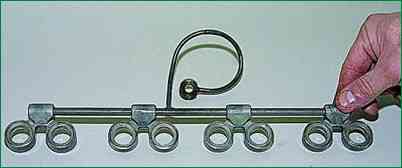

Wir lösen die Ölversorgungshülse der hydraulischen Stütze vom Rahmenrohr und entfernen sie.

Ebenso entfernen wir drei weitere Hydraulikbuchsen

Die Dichtheit der Verbindung zwischen Rahmenrohr und Ölversorgungsbuchsen wird durch in den Buchsen eingebaute Gummidichtringe gewährleistet.

In den äußersten Buchsen ist ein Dichtring eingebaut, in den anderen zwei.

Um den Dichtungsring auszutauschen, hebeln Sie ihn mit einem Schraubendreher ab und entfernen Sie ihn aus der Hülse.

Vor dem Zusammenbau reinigen, spülen wir mit Benzin und blasen mit Druckluft die Kanäle im Rohr und die Ölbuchsen des Rahmens.

Wir bauen neue Dichtringe in die Buchsen ein und schmieren sie mit Motoröl.

Vorsichtig, um die Ringe nicht zu beschädigen, setzen wir die Buchsen auf das Rohr.

Bevor Sie ein neues Hydrauliklager einbauen, pumpen Sie das angesammelte Öl aus dem Loch im Zylinderkopf ab.

Wenn das Öl nicht aus dem Loch im Kopf des Blocks entfernt wird, kann die hydraulische Stütze nicht vollständig eingeschraubt werden und der Ventilantrieb funktioniert nicht normal.

Bauen Sie den Ventilstellhebel und die Nockenwelle in umgekehrter Reihenfolge wie beim Ausbau ein.

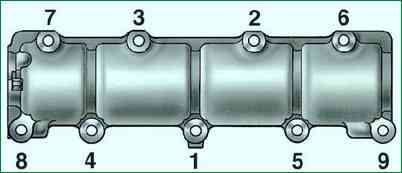

Ziehen Sie die Muttern des Nockenwellenlagergehäuses in der in Abbildung 23 gezeigten Reihenfolge fest.

Versenken Sie den Stößel des ausgetauschten Hydrauliklagers, wie beim Test durchgeführt, bis ein Spalt zwischen dem Ventilhebel und dem Nockenwellennocken entsteht.

Montieren Sie alle zuvor entfernten Teile in der umgekehrten Reihenfolge des Ausbaus.