Sie benötigen: 10 Schraubenschlüssel, Kreuz- und Schlitzschraubendreher, Ohmmeter (Autotester), Prüflampe

Entfernen Sie den Generator aus dem Fahrzeug (siehe Aus- und Einbau des Generators).

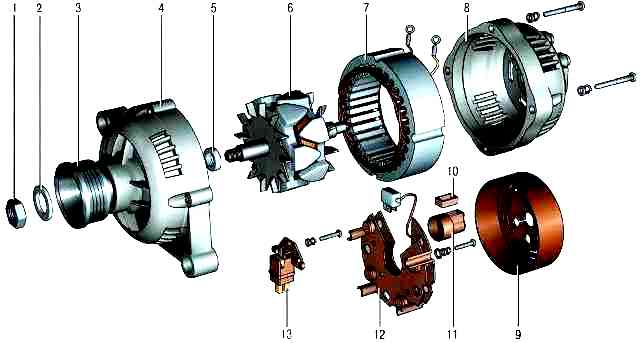

Markieren Sie die relative Position der Abdeckungen 4 und 8 (Abb. 1) des Generators.

Drücken Sie die drei Riegel heraus.

Entfernen Sie die Kunststoffabdeckung.

Entfernen Sie die beiden Schrauben, mit denen der Spannungsregler befestigt ist.

Entfernen Sie den Spannungsregler mit Bürstenhalter

Durch Trennen des Kabels vom Regleranschluss.

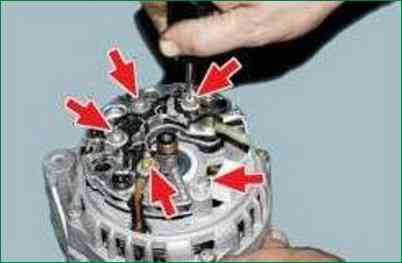

Entfernen Sie die vier Schrauben, mit denen die Gleichrichtereinheit befestigt ist, und die Schraube, mit der der Kondensator befestigt ist

Biegen Sie die drei Statorwicklungen so, dass sie das Entfernen der Gleichrichtereinheit ermöglichen

Entfernen Sie die Gleichrichtereinheit mit Kondensator.

Um den Kondensator auszutauschen, schrauben Sie die Mutter der Kontaktschraube ab, entfernen Sie die Unterlegscheibe und das Distanzstück.

Entfernen Sie das Ende des Kondensatorkabels von der Anschlussschraube.

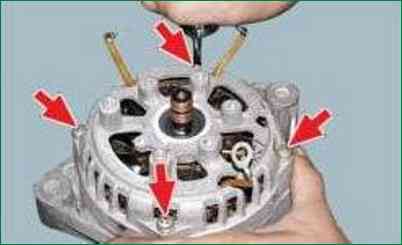

Entfernen Sie die vier Klemmschrauben (die Schrauben werden mit großem Drehmoment angezogen).

Unter den Schraubenköpfen sind Feder- und Unterlegscheiben angebracht.

Hebeln Sie mit einem Schraubendreher die Abdeckung des Generators von der Seite der Schleifringe ab

Den Generatorrotor in einen Schraubstock einspannen (nicht zu fest, damit sich der Rotor nicht dreht) und die Befestigungsmutter der Riemenscheibe abschrauben.

Entfernen Sie die Federscheibe und die Riemenscheibe.

Entfernen Sie die Druckscheibe.

Entfernen Sie den Rotor von der Abdeckung auf der Antriebsseite.

Entfernen Sie den Distanzring von der Rotorwelle.

Überprüfen Sie die Schleifringe.

Wenn die Ringe Abnutzungsspuren, Markierungen, Kratzer, Gebrauchsspuren von Bürsten usw. aufweisen, müssen die Ringe geschliffen werden.

Wenn Schäden an den Ringen nicht mit Schleifpapier entfernt werden können, können Sie die Ringe auf einer Drehmaschine drehen, dabei die minimale Metallschicht entfernen und dann schleifen.

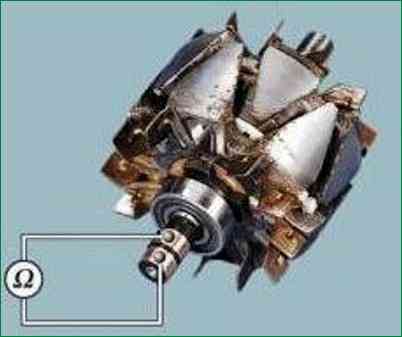

Überprüfen Sie den Widerstand der Rotorwicklung mit einem Ohmmeter (Tester), indem Sie es an die Schleifringe anschließen.

Wenn das Ohmmeter Unendlich anzeigt, liegt ein Wicklungsbruch vor und der Rotor muss ausgetauscht werden.

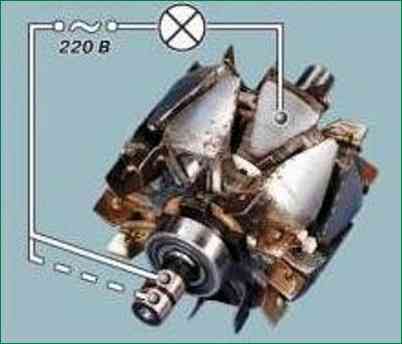

Überprüfen Sie mit einer Prüflampe, ob am Rotorgehäuse ein Wicklungskurzschluss vorliegt.

Schließen Sie dazu die Prüflampe an ein 220-V-Wechselstromnetz an (Sie können einen Akku und eine 12-V-Lampe verwenden).

Verbinden Sie einen Draht mit dem Rotorkörper und den zweiten Draht nacheinander mit jedem Ring.

In beiden Fällen sollte die Lampe ausgeschaltet sein.

Wenn zumindest in einem Fall die Lampe leuchtet, liegt ein Kurzschluss vor und der Rotor muss ausgetauscht werden.

Inspizieren Sie den Stator. Auf der Innenfläche des Stators dürfen keine Spuren vorhanden sein, die darauf hinweisen, dass der Anker den Stator berührt.

Bei Verschleiß ist ein Austausch der Lager oder Generatorabdeckungen erforderlich

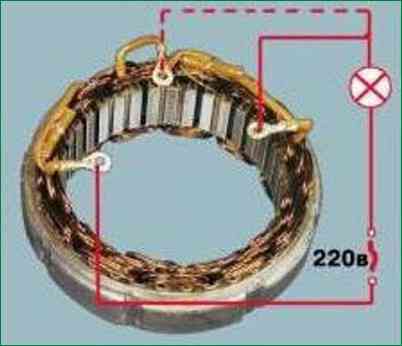

Überprüfen Sie die Statorwicklung auf eine Unterbrechung.

Schließen Sie dazu die Prüflampe an ein 220-V-Wechselstromnetz an (Sie können einen Akku und eine 12-V-Lampe verwenden).

Schließen Sie abwechselnd eine Prüflampe zwischen allen Wicklungsleitungen an.

In allen drei Fällen sollte die Lampe eingeschaltet sein.

Wenn die Lampe nicht leuchtet, liegt ein Wicklungsbruch vor. Ersetzen Sie den Stator oder die Wicklung.

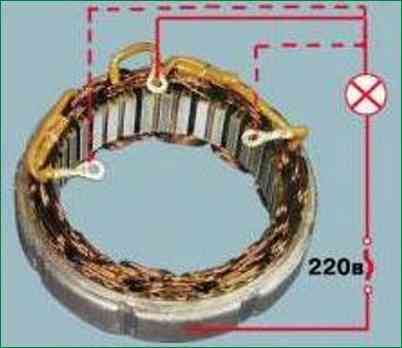

Überprüfen Sie, ob zwischen den Statorwicklungen und dem Gehäuse ein Kurzschluss vorliegt.

Schließen Sie dazu die Prüflampe an ein 220-V-Wechselstromnetz an (Sie können einen Akku und eine 12-V-Lampe verwenden).

Schließen Sie die Lampe an den Statorwicklungsanschluss und den Draht von der Stromquelle an das Statorgehäuse an. Wenn die Lampe aufleuchtet, liegt ein Kurzschluss vor: Der Stator oder die Wicklung müssen ausgetauscht werden.

Inspizieren Sie die Antriebsendabdeckung der Lichtmaschine komplett mit Lager.

Wenn Sie während der Drehung des Lagers ein Spiel zwischen den Ringen, ein Rollen oder Blockieren der Wälzkörper, beschädigte Schutzringe oder Spuren von Schmiermittellecks spüren und Risse in der Abdeckung, insbesondere an den Stellen, an denen der Generator angebracht ist, festgestellt werden angebracht ist, muss die Deckelbaugruppe durch das Lager ersetzt werden (das Lager im Deckel ist eingerollt).

Überprüfen Sie die Leichtgängigkeit des Lagers auf der Seite der Schleifringe.

Wenn es beim Drehen des Lagers zu Spiel zwischen den Ringen, Abrollen oder Blockieren der Wälzkörper kommt, die Schutzringe beschädigt sind oder Spuren von Fettaustritt vorhanden sind, muss das Lager ausgetauscht werden.

Dazu drücken Sie das Lager mit einem Abzieher von der Rotorwelle ab und drücken mit einem geeigneten Dorn ein neues auf, wobei Sie Kraft auf den Innenring des Lagers ausüben.

Inspizieren Sie die Generatorabdeckung von der Seite der Schleifringe aus. Wenn Risse festgestellt werden, muss die Abdeckung ausgetauscht werden.

Überprüfen Überprüfen Sie den Spannungsregler.

Überprüfen Sie den Zustand des Kondensators.

Eine Beschädigung des Kondensators oder eine Lockerung seiner Befestigung am Generator (Verschlechterung des Bodenkontakts) wird durch eine Zunahme der Funkstörungen bei laufendem Motor erkannt.

Der Kondensator kann mit einem Megger oder Tester überprüft werden. Wenn der Kondensator nicht unterbrochen ist, sollte der Pfeil in dem Moment, in dem die Sonden des Geräts an die Anschlüsse des Kondensators angeschlossen werden, in Richtung abnehmenden Widerstands abweichen und dann allmählich zurückkehren.

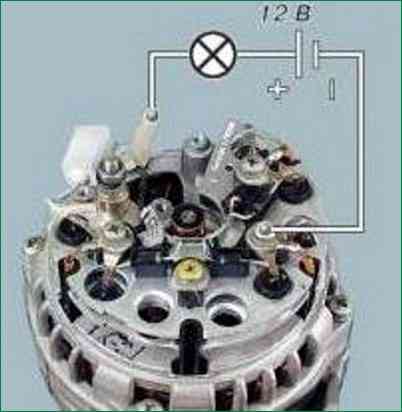

Sie können die Gleichrichtereinheit sowohl am ausgebauten Generator als auch ohne Ausbau des Generators aus dem Auto überprüfen.

Die Reihenfolge der Überprüfung ist dieselbe. Aus Gründen der Übersichtlichkeit werden die Verifizierungsschemata auf dem entfernten Generator angezeigt.

Um das Auto zu überprüfen, trennen Sie die Kabel von der Batterie und dem Generator und entfernen Sie auch den Block mit dem Kabel von der Klemme des Spannungsreglers.

Entfernen Sie den Bürstenhalter vom Generator.

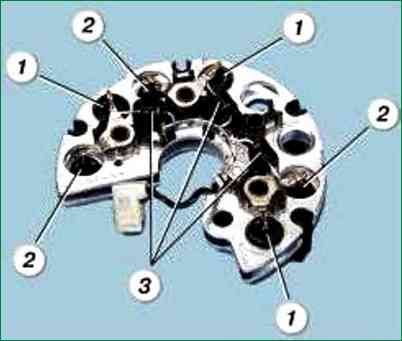

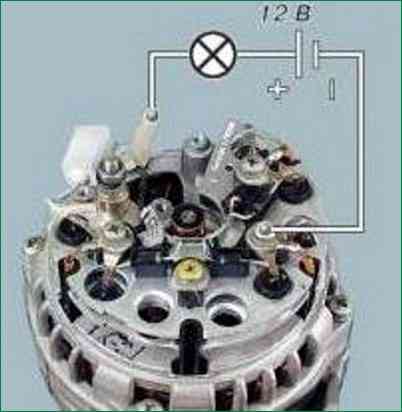

Überprüfen Sie die Gleichrichterdioden mit einer 12-V-Prüflampe und einer Batterie.

Um den Kurzschluss in den positiven und negativen Dioden zu überprüfen, verbinden Sie den „+“ der Batterie über eine Prüflampe mit dem „B +“-Anschluss des Generators und den „-“ der Batterie mit dem Generatorgehäuse .

Die Lampe sollte nicht leuchten: Wenn sie leuchtet, liegt ein Kurzschluss vor.

Der Block muss ersetzt werden.

Um die positiven Dioden zu überprüfen, verbinden Sie das „+“ der Batterie über eine Prüflampe mit dem „B+“-Anschluss des Generators und das vom „-“ der Batterie kommende Kabel mit einer der Befestigungsschrauben Statorwicklungsausgang.

Die Lampe darf nicht brennen: Wenn sie leuchtet, liegt ein Kurzschluss in den Plusdioden vor.

Der Block muss ersetzt werden.

Um die Minusdioden zu überprüfen, verbinden Sie das „+“ der Batterie über eine Prüflampe mit einer der Schrauben, mit denen der Statorwicklungsausgang befestigt ist, und den von „-“ der Batterie kommenden Draht mit dem Generatorgehäuse.

Die Lampe darf nicht eingeschaltet sein; Wenn sie leuchtet, liegt ein Kurzschluss in den Minusdioden vor.

Der Block muss ersetzt werden.

Um zusätzliche Dioden zu überprüfen, verbinden Sie das „+“ der Batterie über eine Prüflampe mit dem Kontakt des Anschlussblocks des Spannungsreglers und das vom „-“ der Batterie kommende Kabel mit einer der Befestigungsschrauben der Statorwicklungsausgang.

Die Lampe darf nicht eingeschaltet sein; Wenn sie leuchtet, liegt ein Kurzschluss in den zusätzlichen Dioden vor.

Der Block muss ersetzt werden.

Bauen Sie die Lichtmaschine in umgekehrter Reihenfolge wie beim Ausbau wieder zusammen.

In diesem Fall richten Sie die Generatorabdeckungen entsprechend den zuvor vorgenommenen Markierungen aus.

Montieren Sie die Federscheibe der Lichtmaschinenriemenscheibe mit der konvexen Seite zur Mutter.

Ziehen Sie die Mutter mit 39–62 Nm (3,9–6,2 kgf) fest.