Головку блоку можна зняти з ресивером та випускним колектором

Якщо головку блоку знімають із двигуна, встановленого на автомобілі, потрібно попередньо виконати операції, зазначені в підрозділі «Зняття та встановлення двигуна ЗМЗ-406»

Ще можна побачити у статті - "Заміна прокладки головки циліндрів двигуна ЗМЗ-405, ЗМЗ-406".

Потім від'єднати приймальну трубу глушника від випускного колектора, від'єднати шланг від корпусу дросельної заслінки, зняти трубу, що підводить, радіатора, зняти генератор.

Далі порядок зняття головки блоку з двигуна, знятого з автомобіля та з встановленого на автомобілі, однаковий.

Зняти розподільні вали (описано у статті - Заміна розподільних валів двигуна ЗМЗ-406).

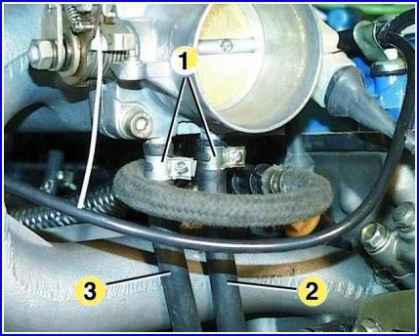

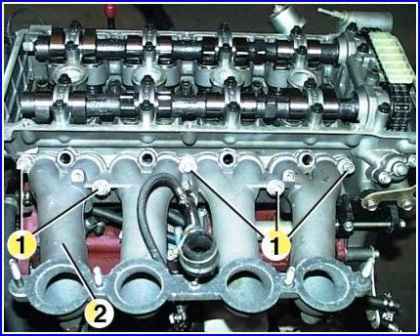

Послабити затягування хомутів 1 та зняти зі штуцерів корпусу дросельної заслінки шланги 2 та 3.

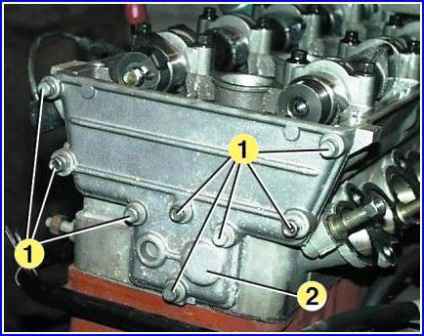

Відвернути болти 1 (рис. 2) кріплення головки блоку. Вийняти болти 1 та шайби.

Зняти головку блоку циліндрів та прокладку головки блоку.

Не можна забивати між головкою блоку та блоком циліндрів викрутки або будь-яким іншим інструментом, оскільки можна пошкодити поверхню головки блоку, прилеглу до блоку циліндрів.

Розбір головки блоку циліндрів

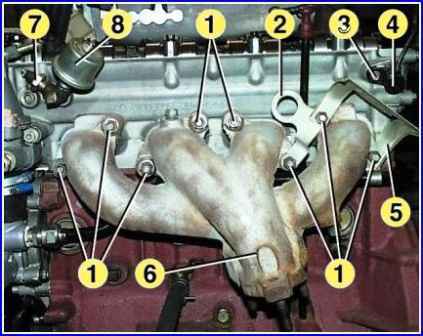

Відвернути гайки 1 (рис. 3) та зняти екран 5 датчика фази, скобу 2 для підйому двигуна та випускний колектор 6.

Зняти прокладки випускного колектора.

Відвернути болт 3 та зняти датчик 4 фази.

Вивернути датчики аварійного тиску олії 7 та вказівника тиску олії 8.

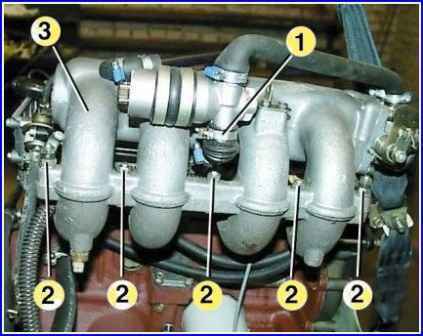

Послабити затяжку хомута 1 (рис. 4) та зняти шланг з патрубка регулятора холостого ходу.

Відвернути гайки 2 та зняти ресивер 3 із впускної труби.

Зняти прокладку ресивера.

Відвернути гайки 1 (рис. 5) і зняти трубу 2 разом з форсунками та паливопроводом.

Зняти прокладку впускної труби.

Відвернути болти 1 і зняти задню кришку 2 головки блоку.

Зняти прокладку кришки.

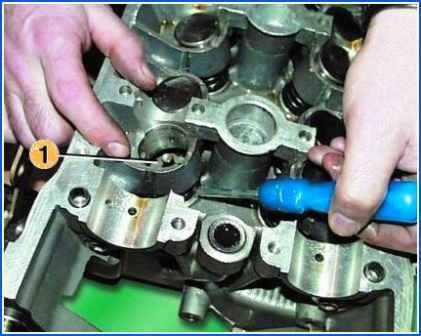

Вийняти гідроштовхачі 1 клапанів (мал. 7).

Гідроштовхачі зручніше виймати за допомогою магніту або присоски.

Гідроштовхачі не можна міняти місцями, тому перед зняттям їх потрібно промаркувати, щоб при складанні встановити на своє місце.

Зберігати гідроштовхачі слід у тому ж положенні, в якому вони стоять на клапанах, щоб з них не витекло масло.

Встановити на головку блоку пристрій для стиснення пружин клапанів.

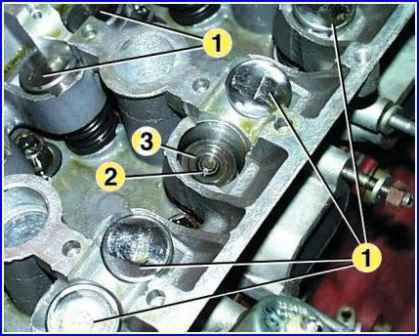

Стиснувши пружини клапанів за допомогою пристосування, вийняти сухарі 2 клапани.

Потім, поступово послаблюючи натиск на ручку пристрою, повністю розтиснути пружини клапана.

Зняти пристрій із головки блоку. Вийняти тарілку 3 пружин клапана.

Потім вийняти зовнішню та внутрішню пружини клапана.

Зняти масловідбивальний ковпачок 1 клапана (рис. 8).

Підчепити викруткою та вийняти опорну шайбу 1 пружин клапанів (мал. 9).

Вийняти клапан із камери згоряння.

Так само зняти інші клапани.

Перед зніманням промаркувати всі клапани, щоб при складанні встановити їх на свої місця.

Огляд, дефектування та ремонт головки блоку

Після розбирання головки блоку промити всі деталі в бензині, протерти та просушити.

Очистити камери згоряння та клапани від нагару.

Оглянути головку блоку.

Якщо є тріщини на перемичках між сідлами клапанів, сліди прогару та тріщини на стінках камери згоряння, замінити головку блоку.

Перевірити за допомогою металевої лінійки та щупів, чи не порушена площинність поверхні головки, що прилягає до блоку.

Для цього лінійку поставити ребром на поверхню головки блоку, посередині, вздовж і потім упоперек і щупом виміряти зазор між поверхнею головки та лінійкою.

Якщо зазор перевищує 0,1 мм, замініть головку.

Перевірити зазори в підшипниках розподільних валів.

Перевірити зазори між гідроштовхачами клапанів і каналами під гідроштовхачі в головці блоку.

Зазор обчислюють як різницю між діаметром каналу та діаметром гідроштовхача.

Номінальний діаметр каналу під гідроштовхач 35,0 +0,025 мм, гранично допустимий — 35,1 мм.

Номінальний діаметр гідроштовхача 35,0 –0,025 та 35,0 –0,041 мм, гранично допустимий діаметр – 34,95 мм.

гранично допустимий зазор 0,15 мм.

Якщо зазор перевищує вказану величину, замінити гідроштовхач. Якщо це не дасть позитивного результату, замініть головку блоку.

Оглянути клапани.

При виявленні на робочій фасці клапана тріщин, короблення головки клапана, прогорання, деформації стрижня клапан необхідно замінити.

Незначні ризики та подряпини на робочій фасці клапана можна вивести притиранням.

Притирання клапана до сідла роблять таким чином:

- - вставити клапан у головку блоку;

- - надягти на стрижень клапана пристрій для притирання клапанів;

- - нанести на робочу фаску клапана тонкий шар притиральної пасти, що є сумішшю дрібного абразивного порошку з моторним маслом;

- - повертати клапан за допомогою пристрою в обидва боки, періодично притискаючи до сідла.

Зовнішньою ознакою задовільного притирання є однотонний матово-сірий колір робочої фаски сідла та клапана.

Після притирання протерти сідло та клапан чистою ганчіркою та ретельно промити для видалення залишків притиральної пасти.

Щоб перевірити герметичність клапана, встановити його в головку блоку разом із пружинами та сухарями.

Після цього покласти головку блоку набік і залити в канал, що закривається клапаном, гас.

Якщо протягом 3 хв. гас не проникне в камеру згоряння, клапан вважається герметичним.

Перевірити стан пружин клапанів.

Викривлені пружини, а також тріщини або поламані, потрібно замінити.

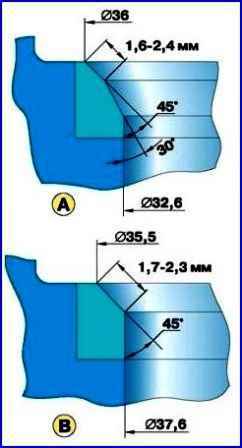

Перевірити стан сідел клапанів.

На робочих фасках сідел не повинно бути слідів зношування, раковин, корозії тощо.

Незначні пошкодження (дрібні ризики, подряпини тощо) можна вивести притиранням клапанів.

Найбільші дефекти можна усунути шліфуванням.

Після шліфування перевірити биття фаски сідла щодо отвору в напрямній втулці клапана, гранично допустиме биття 0,05 мм.

Після шліфування притерти клапани.

Потім ретельно очистити і продути стисненим повітрям головку блоку, щоб у каналах, що закриваються клапанами, і в камерах згоряння не залишилося абразивних частинок.

Слід врахувати, що після шліфування сідла клапан сідає у сідло глибше.

Тож після шліфування потрібно виміряти відстань між торцем стрижня клапана, притисненого до сідла, та віссю розподільчого валу.

Якщо ця відстань менша за 35,5 мм, замініть головку блоку, оскільки в цьому випадку порушується нормальна робота гідроштовхачів клапанів.

Перевірити зазори між напрямними втулками та клапанами

Зазор обчислюють як різницю між діаметром отвору у втулці та діаметром стрижня клапана.

Горнично допустимий зазор дорівнює 0,2 мм. Якщо зазор перевищує вказаний, замініть клапан і направляючу втулку.

Стару втулку випресовують за допомогою оправлення камери згоряння.

Встановлюють нові втулки з надітими на них стопорними кільцями до упору стопорного кільця в площину головки блоку з боку отвору під гідроштовхачі.

Втулки перед установкою потрібно охолодити до -40...45°С, а головку блоку нагріти до температури +160...175°С.

Втулка повинна вставлятися в головку блоку вільно або з незначним зусиллям.

У запасні частини направляючі втулки клапанів постачають три ремонтні розміри.

Перший ремонтний розмір із збільшеним на 0,02 мм зовнішнім діаметром втулки.

Другий — зовнішній діаметр втулки 14,2+0,053 та 14,2+0,040 мм, третій — із збільшеним на 0,02 мм діаметром від другого розміру.

Під час встановлення втулок першого ремонтного розміру отвір під втулку в головці блоку не розточувати.

При установці втулок другого та третього ремонтних розмірів потрібно розточити отвір до діаметра 14,2 –0,023 та 14,2 –0,050 мм.

Після встановлення нових втулок розгорнути в них отвір під клапани.

Потім прошліфувати сідла клапанів, як було зазначено вище.

Для того щоб перевірити головку блоку на відсутність тріщин, потрібно підвести до одного з отворів сорочки охолодження шланг для підведення стисненого повітря.

Заглушити всі отвори в головці дерев'яними пробками.

Опустити головку у ванну з водою та подати стиснене повітря під тиском 1,5 атм. У місцях, де є тріщини, виходитимуть повітряні бульбашки.

Складання

Збирають головку блоку в порядку, зворотному розбиранні.

Перед встановленням змастити моторним маслом масловідбивні ковпачки, стрижні клапанів та гідроштовхачі клапанів.

Встановлювати клапани та гідроштовхачі відповідно до міток, нанесених при розбиранні.

Встановити прокладку задньої кришки головки блоку та задню кришку на герметик «Гермесил» або подібний до нього.

Встановлюють головку блоку в порядку, зворотному зняттю.

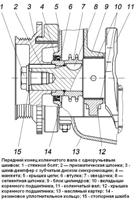

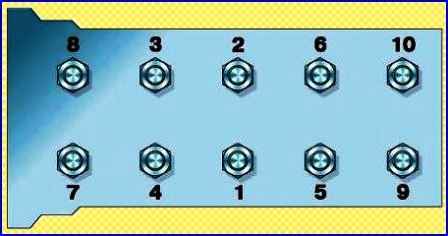

Порядок затягування болтів кріплення головки блоку показано на малюнку.

Болти кріплення головки блоку затягнути у два етапи: 1-й етап - 40-60 Нм (4,0-6,0 кгс · м); 2-й етап – 130–145 Нм (13,0–14,5 кгс·м).