Um die Füllung der Zylinder mit einem Kraftstoffgemisch in allen Modi zu verbessern, 2,0-Liter-Motoren. ausgestattet mit Einlassnockenwellenversteller

Durch die Verschiebung des Schließzeitpunkts der Einlassventile wird die Füllung der Zylinder mit dem Kraftstoffgemisch in Abhängigkeit von der Drehzahl der Kurbelwelle optimiert.

Das Ergebnis ist ein erhöhtes Drehmoment bei mittleren Lasten und mehr Leistung bei hohen Motordrehzahlen.

Bei hoher Motordrehzahl sorgt das spätere Schließen der Einlassventile aufgrund der hohen Gemischgeschwindigkeit für einen zusätzlichen Anteil des Kraftstoffgemischs.

Im Gegensatz dazu ist bei niedriger Geschwindigkeit die Trägheit des Gemisches gering.

Ein früheres Schließen der Auslassventile ist daher wünschenswert, um eine Unterfüllung der Zylinder und einen Drehmomentverlust aufgrund der Verdrängung eines Teils des frischen Gemischs zu vermeiden.

Je höher die Motordrehzahl, desto später sollten die Einlassventile schließen.

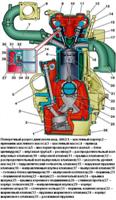

Die Phasenanschnittsteuerung ist entweder deaktiviert oder wird vom Einspritzcomputer über ein Magnetventil gesteuert, das an der Zylinderkopfhaube angebracht ist (siehe Abb. 2.).

Magnetventil und Hochspannungsspule sind mit einer Schraube befestigt (Abb. 3)

Wenn die Motordrehzahl zwischen 1500 und 4300 U/min liegt, versorgt die ECU das Magnetventil mit Spannung.

Nach Überschreiten von 4300 U/min wird die Stromzufuhr zum Magnetventil unterbrochen.

Gleichzeitig trägt die Position des Phasenreglermechanismus dazu bei, dass die Zylinder bei hoher Kurbelwellendrehzahl gefüllt werden.

In dieser Position blockiert der Sperrbolzen den Mechanismus.

Hinweis. Bei einer Drehzahl bis 1500 U/min wird das Magnetventil nicht bestromt.

Der Mechanismus wird durch einen Kolben blockiert.

Ab dem Zeitpunkt, an dem das Magnetventil mit Strom versorgt wird, bei einer Kurbelwellendrehzahl von mehr als 1500 U / min, bewegt sich der Sperrbolzen unter dem Einfluss des Öldrucks weg und gibt den Mechanismus frei.

In der Ausgangsstellung ist das Magnetventil (Abb. 2) geschlossen.

Das Ventil öffnet den Öldurchgang, um den Phasenregler unter den folgenden Bedingungen zu steuern:

- - Kurbelwellendrehzahlsensor ist in Ordnung;

- - Nockenwellenpositionssensoren funktionieren;

- - das Einspritzsystem funktioniert;

- - nach dem Anlassen des Motors;

- - Motor läuft nicht im Leerlauf;

- - Batteriespannung ist größer als 11,4 V;

- - Kühlmitteltemperatur über 30 °C;

- - der Motor läuft zwischen 1500 und 4300 U/min;

- - Last größer als 87 % (ca. 900 mbar).

Hinweis. Wenn das Magnetventil in der offenen Position blockiert ist, ist der Motorleerlauf instabil, der Druck im Ansaugrohr wird erhöht.

Es wird ein lauterer Motorbetrieb festgestellt.

Der Motor kann sogar absterben (es gab Fälle von Motorausfällen).

Um den Phasenregler auszutauschen, klemmen Sie den Minuspol der Batterie ab.

Entfernen Sie die Motorabdeckung aus Kunststoff.

Entfernen Sie die Drosselklappenbaugruppe (siehe Artikel zum Entfernen der Drosselklappe)

Entfernen Sie das rechte Vorderrad.

Entfernen Sie den rechten Innenkotflügel.

Entfernen Sie den Motorschutz von unten.

Lösen Sie mit einem 13er-Schlüssel die Muttern, mit denen der Verstärker befestigt ist, und entfernen Sie ihn

Drehen Sie mit einem 16er Schraubenschlüssel den Antriebsriemenspanner und entfernen Sie den Antriebsriemen der Einheiten

Wir lösen die Schraube, mit der die Riemenscheibe der zusätzlichen Einheiten befestigt ist.

Um die Schraube zu lösen, blockieren Sie die Kurbelwelle am Drehen.

Ein Wir schalten im Handschaltgetriebe in den höchsten Gang und der Assistent tritt auf das Bremspedal.

Aufbocken des Motors durch einen weichen Abstandshalter.

Lösen Sie die beiden Schrauben und entfernen Sie die Strebe

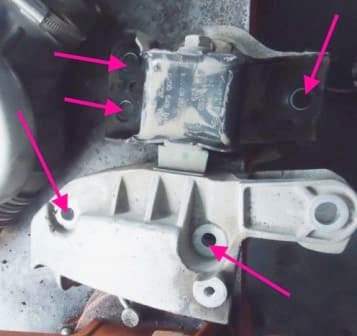

Wir lösen die beiden Schrauben, mit denen die rechte hintere Stütze des Triebwerks befestigt ist

Wir manipulieren mit einem Wagenheber oder einer Hebebühne und entfernen die rechte hintere Stütze der Antriebseinheit

Wir lösen die Schrauben der rechten vorderen Stütze.

Den Motor anheben und absenken, die rechte vordere Stütze entfernen und dabei darauf achten, dass das Klimaanlagenrohr nicht beschädigt wird

Lösen und entfernen Sie die obere Steuergehäuseabdeckung durch die technologischen Löcher

Lösen und entfernen Sie die untere Steuergehäuseabdeckung

Wir lösen die beiden Muttern, mit denen die Kühlkörperabdeckung vom Zylinderkopf befestigt ist, und entfernen sie. (Dies geschieht für den oberen Ansatz zum Einsetzen des OT-Halters).

Wir durchbohren die technologischen Stopfen der Nockenwellen und entfernen sie

Um die Ventilsteuerung nicht zu stören, muss vor dem Entfernen des Zahnriemens die Kurbelwelle auf die OT-Position des Kolbens des ersten Zylinders eingestellt werden.

Um die Kurbelwelle zu drehen, schrauben wir die Schraube ein, mit der die Riemenscheibe des Generatorriemens befestigt ist, indem wir eine Buchse oder einen Satz Unterlegscheiben installieren.

Wir schrauben den Stopfen aus dem technologischen Loch heraus, um den Kurbelwellenhalter am OT zu installieren (Abb. 16).

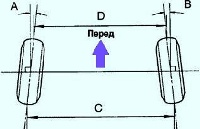

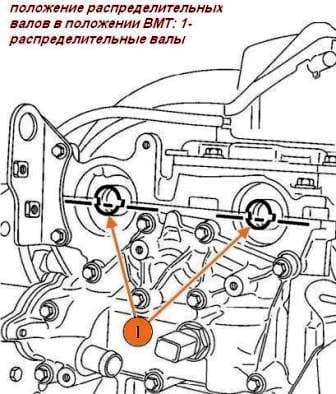

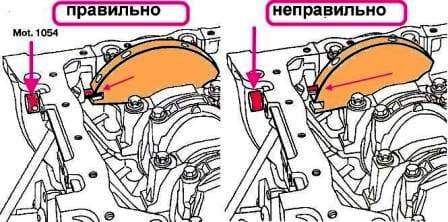

Die achsversetzten Nuten (1) der Nockenwellen müssen unterhalb der Achse liegen und mit leichtem Versatz nahezu waagerecht liegen.

Setzen Sie die OT-Sperre so ein, dass sie sich zwischen dem Loch am Ausgleichsstück und der Nut befindet Kurbelwellensperre.

Kurbelwelle leicht in Richtung der Arbeitsbewegung drehen, damit Mot. 1054 landete in der Nut der Kurbelwellensperre (Abb. 18).

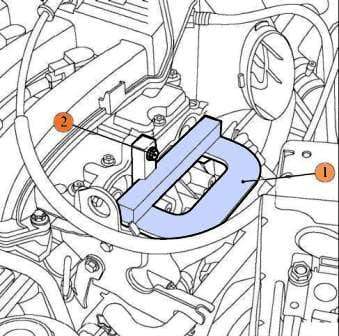

In Abbildung 19 die eingebaute Kurbelwellenhalterung

Werkzeug Mot1496 in die Nuten der Nockenwellen einsetzen (Abb. 19).

Gemeinsam mit einer Hilfsperson schrauben Sie dazu den Deckel und die Schraube des Phasenstellers ab:

Ein Helfer führt einen kräftigen Schlitzschraubendreher zwischen die Schlitze des Phasenreglers und fixiert ihn so gegen Verdrehen,

schrauben Sie gleichzeitig die Abdeckung des Phasenreglers und die Schraube des Phasenreglers ab.

Lösen Sie die Spannrolle und entfernen Sie die Rolle

Zahnriemen entfernen

Wir nehmen den Phasenregler heraus.

Bauen Sie den Phasenregler in umgekehrter Reihenfolge ein.

Bei der Installation müssen Sie berücksichtigen, dass Sie den Phasenregler zuletzt festziehen müssen.

Vor dem Einbau des Phasenreglers die Schraube und das Ende der Einlassnockenwelle entfetten.

Die Befestigungsstelle des Phasenstellers muss sauber und fettfrei sein.

Die Anzugsdrehmomente der Hauptkomponenten beim Austausch des Phasenreglers:

- - Kurbelwellenriemenscheibe mit 40 Nm anziehen und 110˚ anziehen;

- - Muttern zur Befestigung der Zahnscheiben der Nockenwellen - 30 Nm und mit 86˚±6˚ anziehen;

- - Bypassrollenschrauben 50 Nm;

- - Mutter zur Befestigung der Achse der Spannrolle - 28 Nm.