Überprüfen und Einstellen des thermischen Spiels der 1mz-fe-Motorventile

Lösen Sie mit einem 5-mm-Steckschlüssel die beiden Muttern und entfernen Sie die Motorschutzabdeckung

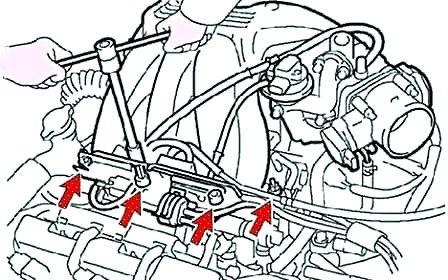

Entfernen Sie mit einem 8-mm-Steckschlüssel das Ansaugkrümmeroberteil (Abb. 1).

Entfernen Sie die Zündspulen.

Entfernen Sie die Zündkerzen.

Entfernen Sie die Zylinderkopfhauben.

Lösen Sie die Hochspannungskabel von den Zündkerzen, indem Sie sie nur an den Gummiösen halten

Zylinderkopfhaube ausbauen

Die beiden Kurbelgehäuseentlüftungsschläuche von der Zylinderkopfhaube abziehen.

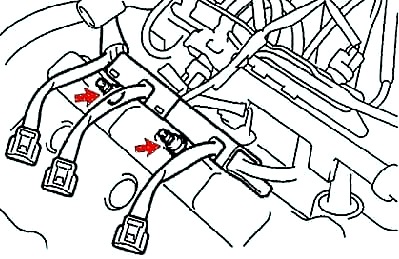

Lösen Sie die beiden Kabelbaumschutzclips von den Befestigungsschrauben Nr. 2 der Steuerriemenabdeckung.

Entfernen Sie die vier Muttern, entfernen Sie die Zündkerzenrohrdichtung.

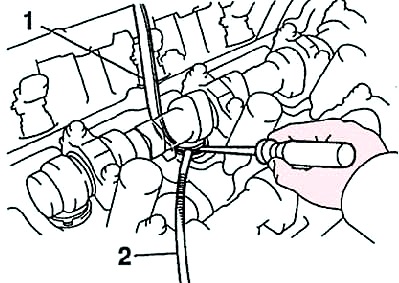

Entfernen Sie die beiden Muttern an der Vorderseite des Motors und trennen Sie den Kabelschutz vom vorderen Zylinderkopf (Abb. 2).

Entfernen Sie die Zylinderkopfhaube und die Dichtung.

Um Öllecks zu minimieren, ordnen Sie die Dichtungen des Zündkerzenrohrs in der Ausbaureihenfolge an, um sie wieder richtig einzubauen.

Einstellen des Kolbens des ersten Zylinders auf OT des Verdichtungshubs

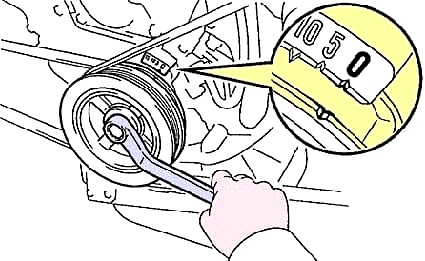

Durch Drehen der Kurbelwellenriemenscheibe die Kerbe an der Riemenscheibe mit der Einbaumarkierung „0“ am Zahnriemendeckel Nr. 1 ausrichten (Abb. 3).

Ventilspiel prüfen

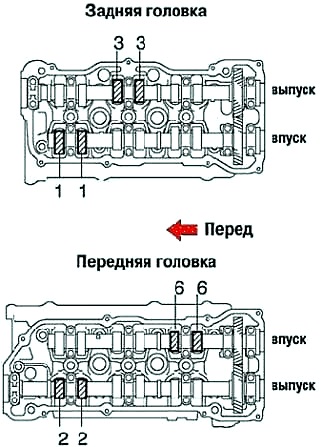

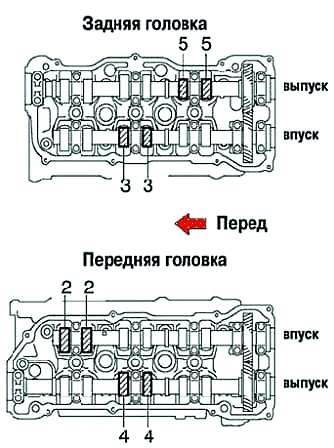

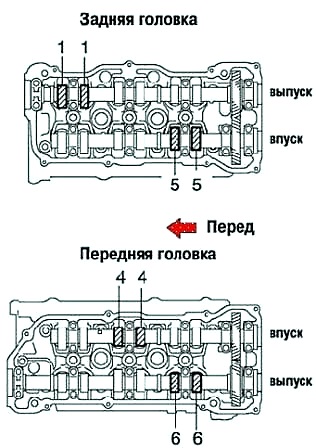

Überprüfen Sie die thermischen Lücken in den in Abbildung 4 gezeigten Ventilen.

Mit einer Fühlerlehre das Spiel zwischen dem Nocken und dem Ventilstößel messen. Notieren Sie die Ergebnisse.

Diese werden später bei der Bestimmung der Dicke der Unterlegscheibe verwendet.

Thermisches Spiel in den Ventilen (bei kaltem Motor):

- Einlass - 0,15–0,25 mm;

- Teilung - 0,25–0,35 mm.

Drehen Sie die Kurbelwelle um 240° (2/3 Umdrehung) und überprüfen Sie das Spiel in den Ventilen, wie in Abbildung 5 gezeigt.

Drehen Sie die Kurbelwelle erneut um 240° (2/3 Umdrehung) und überprüfen Sie das Spiel in den Ventilen, wie in Abbildung 6 gezeigt.

Einstellung des thermischen Spiels in Ventilen

Stellen Sie ggf. das Ventilspiel ein.

Entfernen Sie dazu die Unterlegscheibe.

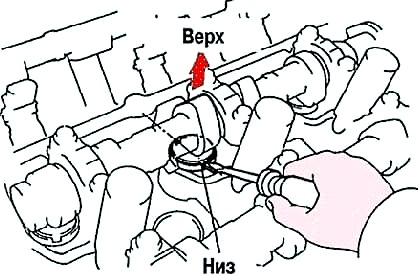

Drehen Sie die Nockenwelle so, dass die Oberseite der Nocke nach oben zeigt.

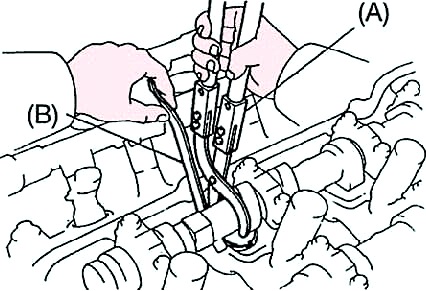

Positionieren Sie den Ventilstößel wie in Abbildung 7 gezeigt.

Spezialwerkzeug 09248-05410 (A) und 09248-05420 (B) verwenden.

Mit dem Spezialwerkzeug (A) auf den Stößel drücken und das Spezialwerkzeug (B) zwischen Nockenwelle und Stößel platzieren.

Entfernen Sie das Spezialwerkzeug (A).

Setzen Sie das Spezialwerkzeug (B) in einem leichten Winkel ein und achten Sie darauf, dass die Markierungen auf dem Spezialwerkzeug wie in Abbildung 8 gezeigt positioniert sind.

Wenn das Spezialwerkzeug (B) zu tief eingesetzt wird, kann es durch die Beilagscheibe blockiert werden.

Um dies zu verhindern, setzen Sie es leicht schräg von der Seite der Einlassventile ein.

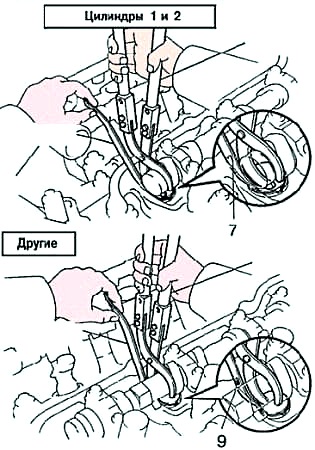

Entfernen Sie die Unterlegscheibe mit einem kleinen Schraubendreher und einem Magnetstab (Abb. 9).

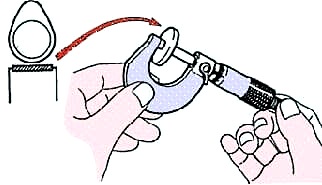

Messen Sie mit einem Mikrometer die Dicke der entfernten Scheibe und bestimmen Sie die Größe der neuen Scheibe (Abb. 10).

Berechnen Sie die Dicke der neuen Scheibe so, dass das Spiel in den Ventilen innerhalb der angegebenen Werte liegt:

- Dicke der entfernten Scheibe - T;

- gemessenes Ventilspiel - A;

- Die Dicke der neuen Scheibe beträgt N.

1MZ-FE:

- Einlass - N \u003d T + (A - 0,2 mm);

- Graduierung - N \u003d T + (A - 0,3 mm).

Wählen Sie eine neue Einstellscheibe mit einer Dicke, die dem berechneten Wert so nahe wie möglich kommt.

Installieren Sie die neue Ausgleichsscheibe mit der eingestanzten Nummer auf der Ausgleichsscheibe nach unten zeigend in die Stößelstange.

Drücken Sie mit dem Spezialwerkzeug (A) auf den Drücker und entfernen Sie das Spezialwerkzeug (B) (Abb. 11).

Überprüfen Sie das Ventilspiel erneut.

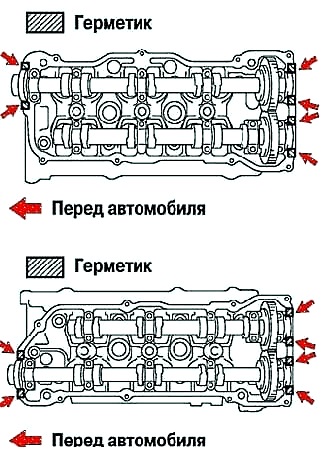

Entfernen Sie das alte Dichtungsmaterial und tragen Sie an den in Abbildung 12 gezeigten Stellen Dichtmittel auf den Zylinderkopf auf.

Die Zylinderkopfhauben einbauen.

Zündkerzen einbauen und festziehen.

Zündspulen einbauen.

Bauen Sie die obere Ansaugkrümmerbaugruppe ein.

Installieren Sie die Schutzabdeckung.