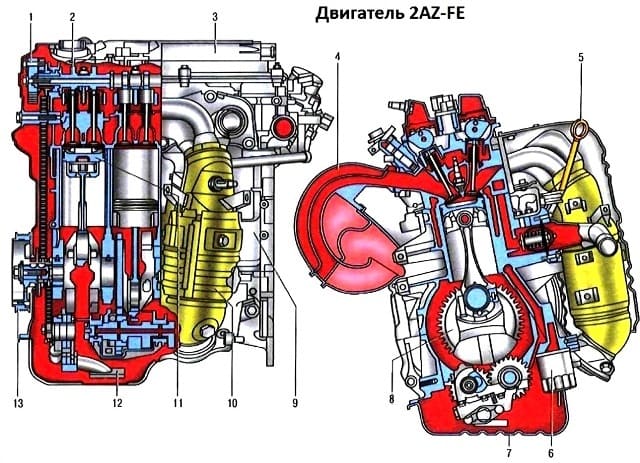

Der Motor ist mit einem Zündsystem mit Einzelzündspulen, einem intelligenten elektronischen System mit variabler Ventilsteuerung und einem elektronischen Drosselklappensteuerungssystem ausgestattet

Diese Systeme verbessern die Leistung und die dynamischen Eigenschaften des Motors sowie seine Kraftstoffeffizienz und verringern die Toxizität von Abgasen

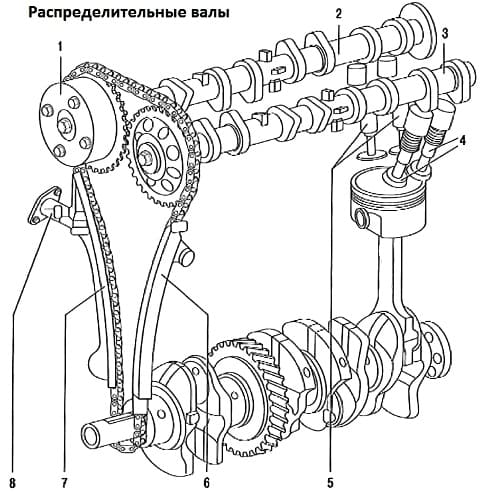

Ein obenliegender Motor mit fünf Nockenwellen hat vier Ventile pro Zylinder

Die Nockenwellen werden über eine Rollenkette in 8-mm-Schritten angetrieben

Die Steuerkette wird durch eine Ölspritzdüse geschmiert

Kette mit einem hydraulischen Spanner spannen

Die Ventile werden direkt von den Nockenwellen über Zylinderstößel angetrieben, die gleichzeitig als Stellelemente der Lücken im Antrieb dienen

Der Zylinderkopf besteht aus einer Magnesiumlegierung gemäß dem Querspülmuster des Zylinders (Einlass- und Auslasskanäle befinden sich auf gegenüberliegenden Seiten des Kopfes)

Sättel und Ventilführungen werden in den Zylinderkopf eingepresst

Die Einlass- und Auslassventile haben jeweils eine Feder, die mit zwei Crackern durch die Platte befestigt sind

Der Zylinderkopf wird mit zwei Buchsen zentriert und mit zehn Schrauben befestigt

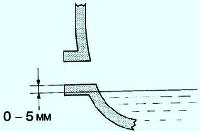

Eine schrumpffreie, metallverstärkte Dichtung ist zwischen dem Block und dem Kopf installiert

Im oberen Teil des Zylinderkopfes befinden sich fünf Lagerböcke für zwei Nockenwellen

Die unteren Teile der Stützen sind fest mit dem Zylinderkopf verbunden, und die oberen Teile (Abdeckungen) sind mit Schrauben am Kopf befestigt

Die Stützlöcher sind komplett mit Abdeckungen bearbeitet, daher sind die Abdeckungen nicht austauschbar, und jede Abdeckung hat eine Seriennummer

Um eine hohe Klopffestigkeit und Kraftstoffeffizienz des Motors zu gewährleisten, ist der Brennraum keilförmig

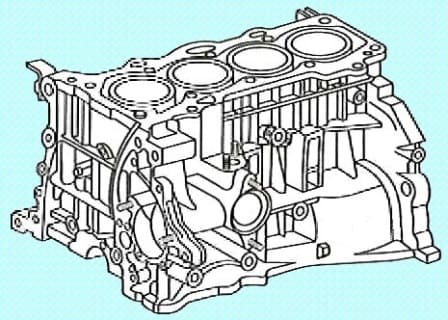

Der Zylinderblock ist ein einziger Guss aus einer speziellen leichten Aluminiumlegierung, der die Zylinder, den Kühlmantel, den oberen Teil des Kurbelgehäuses und die fünf Kurbelwellenlager bildet

Im Zylinderblock sind dünnwandige Graugussbuchsen eingebaut

Im unteren Teil des Blocks befinden sich fünf Hauptlagerbetten mit abnehmbaren Abdeckungen, die mit dem Block verschraubt sind

Hauptlagerdeckel bearbeitet komplett mit Block und nicht austauschbar

Der Zylinderblock hat spezielle Ösen, Flansche und Löcher zum Befestigen von Teilen, Komponenten und Baugruppen sowie Kanäle der Hauptölleitung

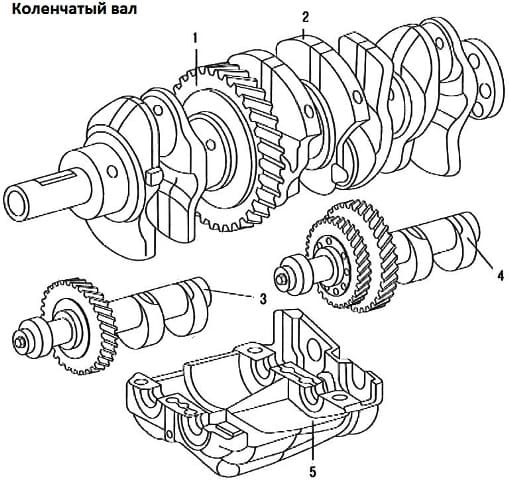

Die Kurbelwelle ist Allradantrieb, dreht sich in Hauptlagern mit dünnwandigen Stahllaufbuchsen mit Gleitschicht

Acht Gegengewichte werden verwendet, um die Lastverteilung auf die Kurbelwellenlager zu optimieren

Auf der Kurbelwelle ist ein Schrägstirnrad verbaut, um den Ausgleichsmechanismus anzutreiben, das Zahnrad besteht aus Kunststoff

Am vorderen Ende der Kurbelwelle befinden sich ein Steuerkettenrad und eine Nebenantriebsriemenscheibe

Kolben bestehen aus einer Aluminiumlegierung mit kurzem Schaft

Auf der zylindrischen Oberfläche des Kolbenkopfes befinden sich Ringnuten für zwei Kompressionsringe und ein Ölabstreifring hat Bohrungen zum Ablassen von Öl, das von den Zylinderwänden entfernt wurde

Kolbenbolzen mit rohrförmigem Querschnitt sind in den Kolbennaben mit Spalt eingebaut und werden mit Presssitz in die oberen Köpfe der Pleuel eingepresst, die mit ihren unteren Köpfen mit den Pleuelzapfen der Kurbelwelle durch verbunden sind dünnwandige Laufbuchsen in gleicher Bauform wie die Hauptlager

Pleuel aus geschmiedetem Stahl mit I-Schaft

Die Pleuel werden montiert mit Cr verarbeitet Donuts

Die Seitenflächen der Pleuel und Deckel sind mit der Seriennummer des Zylinders gekennzeichnet

Nockenwellen aus Gusseisen

Die Einlassnockenwelle hat einen Steuerrotor, der den Nockenwellenpositionssensor antreibt

In der Einlassnockenwelle ist ein Ölkanal vorgesehen, durch den Öl unter Druck dem Systemregler zugeführt wird, der für eine Änderung der Ventilsteuerung sorgt

Der Gasverteilungsmechanismus wird durch eine Aluminium-Zylinderkopfhaube verschlossen. Es verfügt über einen Ölabscheider der Kurbelgehäuseentlüftung

Kombiniertes Schmiersystem

Eine Ölwanne aus gestanztem Stahl ist an der Unterseite des Zylinderblocks angebracht

Der Ölwannenflansch ist mit einer Dichtmasse abgedichtet

Das Kurbelgehäuse hat eine Ölablassöffnung

Hauptstrom-Ölfilter, nicht zerlegbar, mit Bypass und Rücklaufsperre

Das Kurbelgehäuse-Entlüftungssystem wird zwangsweise geschlossen, wobei Kurbelgehäusegase durch den Ölabscheider in den Luftfilterhohlraum abgeführt werden

Das Motorkühlsystem ist mit einem Ausgleichsbehälter abgedichtet

Das Motorantriebssystem besteht aus einer im Kraftstofftank installierten elektrischen Kraftstoffpumpe, einer Drosselklappenbaugruppe, einem Kraftstofffeinfilter und einem im Kraftstoffpumpenmodul installierten Kraftstoffdruckregler, einem Kraftstoffpulsationskompensator, Einspritzdüsen und Kraftstoffleitungen und einem Luftfilter

Mikroprozessor-Zündsystem, bestehend aus Zündspulen und Zündkerzen

Die Zündspule wird vom elektronischen Motorsteuergerät angesteuert

Die Antriebseinheit (Motor mit Getriebe) ist auf vier Stützen mit elastischen Gummielementen montiert - zwei seitliche, die den Großteil der Antriebseinheit aufnehmen, sowie vorne und hinten, um das Drehmoment des Getriebes und der zu kompensieren Belastungen beim Anfahren, Beschleunigen und Abbremsen

Mögliche Motorstörungen und Lösungen

Motor springt nicht an

- kein Druck im Kraftstoffverteilerrohr:

Verstopfte Kraftstoffleitungen

Spülen und blasen Sie den Kraftstofftank und die Kraftstoffleitungen aus

- Kraftstoffpumpe ist defekt

Pumpe ersetzen

- Verstopfter Kraftstofffilter

Filter ändern

- defekter Kraftstoffdruckregler

Prüfen Sie den Regler, ersetzen Sie den defekten

- Fehlerhaftes Zündsystem

Motor läuft unregelmäßig oder geht im Leerlauf aus

- unzureichender Druck im Kraftstoffverteilerrohr

Siehe oben (Motor springt nicht an)

- Fehlerhafter Leerlaufregler

Leerlaufregler ersetzen

- Luftleckage durch die Kurbelgehäuse-Entlüftungsschläuche, ein Schlauch, der das Ansaugrohr mit dem Unterdruck-Bremskraftverstärker verbindet

Schellen festziehen, beschädigte Schläuche ersetzen

- Spiele im Ventilantriebsmechanismus sind gebrochen

Überprüfen Sie die hydraulischen Spaltkompensatoren, ersetzen Sie die defekten

- das Zündsystem ist defekt

Der Motor entwickelt nicht die volle Leistung und hat keine ausreichende Gasannahme

- nicht Vollgasöffnung

Drosselklappensteller einstellen

- defekter Drosselklappensensor

Sensor ersetzen

- unzureichender Druck im Kraftstoffverteilerrohr

Wir betrachten die Störung „Motor springt nicht an“

- Luftfilter verschmutzt

Filterelement ersetzen

- - das Zündsystem ist defekt

- - Spiele im Ventilantriebsmechanismus werden verletzt

Überprüfen Sie die hydraulischen Spaltkompensatoren, ersetzen Sie die defekten hydraulischen Kompensatoren

- unzureichende Kompression - unter 1 MPa (10 kgf/cm2):

Zylinderkopfdichtung gebrochen

Dichtung ersetzen

Ausgebrannte Kolben, Bruch oder Verkleben von Kolbenringen

Säubern Sie die Ringe und Nuten der Kolben von Kohlenstoffablagerungen, ersetzen Sie die beschädigten Ringe und den Kolben

- schlechter Sitz der Ventile an den Sitzen

Beschädigte Ventile ersetzen, Sitze schleifen

- übermäßiger Verschleiß von Zylindern und Kolbenringen

Kolben ersetzen

Unzureichender Öldruck bei warmem Motor

- Verwendung der falschen Ölmarke

Wechseln Sie das empfohlene Öl

- Verdünnung oder Aufschäumen des Öls durch Eindringen von Kraftstoff in die Ölwanne oder Kühlmittel

Entfernen Sie die Ursachen für das Eindringen von Kraftstoff oder Kühlmittel. Öl wechseln

- Verschmutzung des Arbeitsraums oder Verschleiß der Ölpumpe

Ölpumpe spülen oder reparieren

- verstopfter Ölfilter

Ölfilter wechseln

- Lösen oder Verstopfen des Ölbehälters

Reparieren Sie den Ölbehälter, waschen Sie seinen Filter

- vergrößertes Spiel zwischen den Haupt- oder Pleuellagerschalen und den Kurbelwellenzapfen

Schleifen Sie die Hälse und ersetzen Sie die Liner

- Risse, Poren in den Wänden der Ölkanäle des Zylinderblocks oder Verstopfung der Ölleitungen

Reparieren Sie den Zylinderblock. Wenn der Fehler nicht behoben werden kann, ersetzen Sie den Block

- lose Installation von Ölkanalstopfen oder deren Fehlen

Stellen Sie den festen Sitz der Stopfen wieder her, installieren Sie die fehlenden Stopfen

Klopfen der Hauptlager der Kurbelwelle

- Unzureichender Öldruck

Wir betrachten die Störung „zu wenig Öldruck bei warmem Motor“

- lockere Schwungrad-Befestigungsschrauben

Ziehen Sie die Schrauben mit dem empfohlenen Drehmoment an

- größerer Abstand zwischen Zapfen und Hauptlagerschalen

Schleifen Sie die Hälse und ersetzen Sie die Liner

- vergrößertes Spiel zwischen den Druckflanschen der mittleren Hauptlagerschalen und der Kurbelwelle

Hauptlagerschalen Mitte erneuern, Spiel prüfen

Klappern der Pleuellager

- Unzureichender Öldruck

Siehe Fehler „zu wenig Öldruck“

- übermäßiges Spiel zwischen den Pleuelzapfen der Kurbelwelle und den Laufbuchsen

Ersetzen Sie die Liner und schleifen Sie die Hälse

Das Geräusch von Kolben

- vergrößertes Spiel zwischen Kolben und Zylindern

Kolben ersetzen, Zylinder aufbohren und honen

- ein großer Spalt zwischen den Kolbenringen und den Nuten am Kolben

Ringe oder Kolben durch Ringe ersetzen

- der Kolben ist falsch eingebaut (die Verschiebung der Bohrung für den Kolbenbolzen zeigt zur linken Seite des Motors)

Kolben richtig einbauen

Erhöhte Geräusche des Gasverteilungsmechanismus

- Unzureichender Öldruck

Wir betrachten die Störung „zu wenig Öldruck bei warmem Motor“

- Verschleiß der Arbeitsflächen der hydraulischen Spielausgleicher im Ventiltrieb, verursacht durch die Verwendung von Öl minderer Qualität oder dessen vorzeitigen Austausch

Hydraulikstößel ersetzen

- gebrochene Ventilfeder

Ersetzen Sie die Feder

- Übermäßiges Spiel zwischen Ventilschaft und Führungsbuchse durch Verschleiß verursacht

Ersetzen Sie das Ventil durch ein übergroßes Ventil, indem Sie die Ventilführungsbohrung entsprechend umkehren

- Nockenwellenverschleiß

Ersetzen Sie die Nockenwelle

Klopfen bei kaltem Motor, hörbar für zwei bis drei Minuten nach dem Start und zunehmender Kurbelwellendrehzahl

- vergrößertes Spiel zwischen Kolben und Zylindern

Kolbenklopfen, das verschwindet, nachdem der Motor warmgelaufen ist, ist kein Anzeichen für eine Fehlfunktion. Unter ständigem Klopfen Kolben erneuern, Zylinder bohren und honen

- Verschmutzung der Arbeitsflächen der hydraulischen Kompensatoren im Ventiltrieb

Ventiltrieb demontieren, Arbeitsflächen der Hydrostößel von Schmutz reinigen

- Lösen des Schwingungsdämpfers oder der Riemenscheiben

Befestigen Sie die Halterung

Kurzzeitiges Klopfen unmittelbar nach dem Starten des Motors

- Verwendung der falschen Ölmarke (niedrige Viskosität)

Wechseln Sie das empfohlene Öl

- erhöhtes Kurbelwellenspiel

Ersetzen Sie die mittleren Hauptlagerschalen

- erhöhtes Spiel im vorderen Hauptlager

Vordere Hauptlagerschalen ersetzen

Klopfen bei warmem Motor im Leerlauf

- Lösen oder Verschleiß der Hilfsantriebsriemen

Riemen einstellen oder ersetzen

- Geräusche von Teilen des Gasverteilungsmechanismus

Siehe Störung "Erhöhte Geräusche des Gasverteilungsmechanismus"

- Verwendung der falschen Ölmarke

Wechseln Sie das empfohlene Öl

- größere Abstände zwischen Kolbenbolzen und Löchern in Kolbennaben

Kolben und Stifte ersetzen

- größere Abstände zwischen Kurbelwellenzapfen und Laufbuchsen

Ersetzen Sie die Liner und schleifen Sie die Hälse

- die Achsen der oberen und unteren Pleuelköpfe sind nicht parallel

Pleuel ersetzen

- der Kolben ist falsch eingebaut (Verschiebung der Bohrung für den Kolbenbolzen, zur linken Seite des Motors gerichtet)

Kolben richtig einbauen

Starkes Klopfen bei warmem Motor bei Erhöhung der Kurbelwellendrehzahl

- Ausfall des Torsionsschwingungsdämpfers oder der Riemenscheibennabe

Beschädigte Teile ersetzen

- Hilfsantriebsriemen sind zu fest angezogen Lücken oder das Auftreten von Brüchen oder Rissen auf ihnen

Riemenspannung einstellen, beschädigte Riemen ersetzen

- lockere Schwungradhalterung

Ziehen Sie die Schrauben mit dem empfohlenen Drehmoment an

- eine übermäßige Vergrößerung der Lücken zwischen den Schalen der Pleuelstange und den Hauptlagern der Kurbelwelle

Kurbelwelle schleifen und Laufbuchsen ersetzen

Erhöhte Motorvibrationen

- Unwucht der Kurbelwelle

Kurbelwelle ausbauen und auswuchten

- es werden Kolben unterschiedlicher Massen verbaut

Pleuelstange und Kolbengruppe zerlegen, Kolben nach Gewicht auswählen

- instabiler Betrieb von hydraulischen Spaltkompensatoren im Ventiltrieb

Ventiltrieb demontieren, Arbeitsflächen der Hydrostößel reinigen, verschlissene Teile ersetzen

- ungleiche Kompressionswerte in Zylindern

Verschlissene Teile ersetzen

- die Dämpfer der Aufhängungslager des Triebwerks sind stark verschlissen oder verhärtet

Stützen ersetzen

- der Schwingungsdämpfer oder die Riemenscheiben sind lose

Ziehen Sie die Bindungen fest

Motor klopft unter Last

- Verwendung von Benzin mit niedrigerer Oktanzahl

Füllen Sie Benzin der richtigen Marke ein

- Zündkerzen entsprechen nicht dem Nennwert

Zündkerzen ersetzen

- defektes elektronisches Motorsteuergerät

Block ersetzen

Erhöhter Ölverbrauch

- Ölaustritt durch die Motordichtungen

Befestigungen festziehen oder Dichtungen und Dichtungen ersetzen

- das Kurbelgehäuseentlüftungssystem ist verstopft

Reinigen Sie die Teile des Kurbelgehäuseentlüftungssystems

- Verschleiß von Kolbenringen oder Motorzylindern

Zylinder aufbohren und Kolben und Ringe ersetzen

- Bruch der Kolbenringe

Ringe ersetzen

- Verkokung von Ölabstreifringen oder Nuten in Kolbennuten

Säubern Sie die Ringe und Rillen von Ruß, wechseln Sie das Motoröl

- Verschleiß oder Beschädigung der Ventilschaftdichtungen

Öldichtungen ersetzen

- erhöhter Verschleiß von Ventilschäften oder Führungsbuchsen

Ventile ersetzen, Zylinderkopf reparieren

Motorüberhitzung

- zu wenig Flüssigkeit im Kühlsystem

Fügen Sie dem Kühlsystem Kühlmittel hinzu

- die Außenfläche des Heizkörpers ist stark verschmutzt

Reinigen Sie die Außenfläche des Heizkörpers mit einem Wasserstrahl

- Der Thermostat ist defekt

Thermostat ersetzen

- der elektrische Lüfter des Kühlsystems ist defekt

Lüftermotor prüfen, defekte Teile ersetzen

- das Kükenventil des Ausgleichsbehälters ist defekt (ständig offen, wodurch das System unter atmosphärischem Druck steht)

Ausgleichsbehälterdeckel ersetzen

- Verwendung von Benzin mit niedrigerer Oktanzahl

Füllen Sie qualifiziertes Benzin ein