Wir tauschen den Zahnriemen alle 75.000 km aus oder wenn er Anzeichen von Verschleiß und Hinterschneidungen der Zähne, Risse, Ablösung von Gummi und Gewebebasis aufweist

Es ist auch notwendig, den Riemen auszutauschen, wenn Öl darauf gelangt, nachdem zuvor die Ursache der Ölung beseitigt wurde.

Übermäßige Spannung am Riemen verringert die Lebensdauer des Riemens sowie die Lebensdauer der Kühlmittelpumpenlager und der Spannrolle.

Eine unzureichende Riemenspannung führt außerdem zu einem vorzeitigen Ausfall des Riemens und kann zu einer Verletzung der Ventilsteuerzeiten führen.

Überprüfung des Zahnriemens

Wir prüfen den Zustand und stellen die Spannung des Zahnriementriebs (Steuerzeiten) bei kaltem Motor (15-35 °C) ein.

Nachdem Sie den Öleinfülldeckel entfernt haben, entfernen Sie das Motorsieb.

Setzen Sie den Öleinfülldeckel wieder ein.

Mit einem Kopf von 10 lösen wir die drei Schrauben, mit denen die vordere Steuergehäuseabdeckung befestigt ist.

Entfernen Sie die Steuergehäuseabdeckung.

Entfernen Sie den rechten Kotflügel der Antriebseinheit.

Um die Spannung des Riemens mit einem Kopf von 17 zu überprüfen, drehen Sie die Kurbelwelle 1–2 Umdrehungen im Uhrzeigersinn, um die Schraube zu finden, mit der die Antriebsriemenscheibe des Generators befestigt ist.

Dann drehen Sie die Kurbelwelle gegen den Uhrzeigersinn, sodass sich die Nockenwellenscheibe um etwa zwei Zähne dreht.

Prüfung der Riemenspannung.

Bei normaler Riemenspannung sollte sein vorderer Zweig mit Daumen und Zeigefinger der Hand mit einer Kraft von 15–20 N (1,5–2,0 kgf) um 90° gedreht werden.

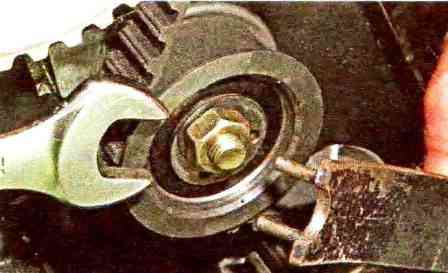

Um den Riemen mit einem 17er Schraubenschlüssel zu spannen, lösen Sie die Spannmutter der Spannrolle und drehen Sie die Rolle mit einem Spezialschlüssel gegen den Uhrzeigersinn.

Um den Riemen zu lockern, drehen Sie die Rolle im Uhrzeigersinn

Wenn kein Spezialschlüssel vorhanden ist, können zwei Stifte (Schrauben) mit einem Durchmesser von 4 mm in die Löcher der Spannrolle eingeführt werden.

Führen Sie den Schraubenzieherschaft zwischen die Stifte ein und drehen Sie die Rolle.

Nachdem wir die Riemenspannung eingestellt haben, ziehen wir die Befestigungsmutter der Spannrolle fest.

Drehen Sie die Kurbelwelle 1-2 Umdrehungen im Uhrzeigersinn, überprüfen Sie die Riemenspannung erneut und wiederholen Sie die Einstellung bei Bedarf.

Austausch des Zahnriemens

Entfernen Sie den Antriebsriemen der Lichtmaschine (siehe „Prüfung des Zustands und Austausch des Antriebsriemens der Lichtmaschine“).

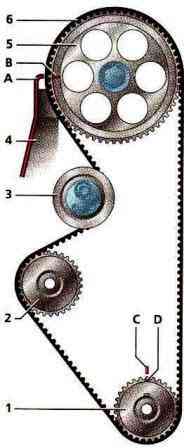

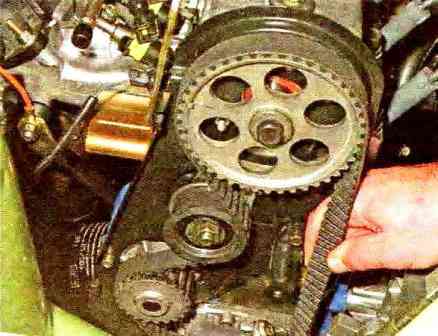

Drehen Sie die Kurbelwelle an der Schraube, mit der die Antriebsriemenscheibe der Lichtmaschine befestigt ist, im Uhrzeigersinn, bis die Markierung auf der Nockenwellenriemenscheibe mit der Einstellleiste auf der hinteren Abdeckung des Steuerantriebs übereinstimmt.

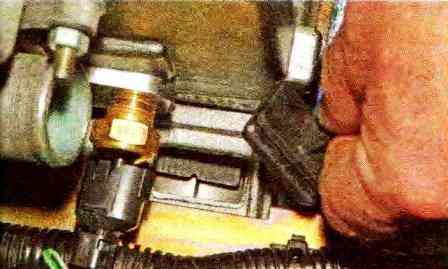

Entfernen Sie den Gummistopfen Sichtfenster oben am Kupplungsgehäuse.

Wir achten darauf, dass sich das Risiko am Schwungrad gegenüber dem Skalenschlitz befindet.

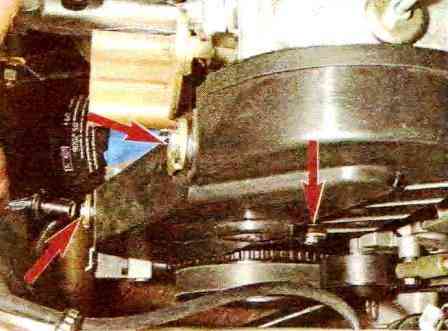

Wir sichern die Drehung der Kurbelwelle, indem wir einen Schraubenzieher durch das Fenster im Kupplungsgehäuse zwischen die Zähne des Schwungrads stecken.

Drehen Sie mit einem Schraubendreher die Schraube heraus, mit der die Antriebsriemenscheibe des Generators mit einem 17er-Kopf befestigt ist.

Entfernen Sie die Antriebsriemenscheibe der Lichtmaschine

Nachdem wir die Spannmutter der Spannrolle gelöst haben, drehen wir die Rolle in eine Position, in der der Riemen möglichst locker ist.

Entfernen Sie den Zahnriemen

Um die Spannrolle zu entfernen, lösen Sie die Befestigungsmutter und entfernen Sie die Rolle vom Bolzen (unter der Rolle ist eine Unterlegscheibe angebracht).

Die Walze sollte sich leise und gleichmäßig drehen.

Andernfalls ersetzen Sie die Walze.

Eine Unterlegscheibe ist unter der Walze installiert

Bauen Sie den Zahnriemen in umgekehrter Reihenfolge ein.

Wir legen den Riemen auf die Zahnscheibe der Kurbelwelle.

Nachdem wir beide Zweige des Riemens gespannt haben, legen wir den hinteren Zweig auf die Riemenscheibe der Kühlmittelpumpe und auf die Spannrolle und den vorderen auf die Riemenscheibe der Nockenwelle.

Drehen Sie bei Bedarf die Nockenwellenriemenscheibe in Richtung des kleinsten Hubs, bis die Zähne des Riemens mit den Hohlräumen der Riemenscheibe übereinstimmen.

Ziehen Sie den Riemen leicht an, indem Sie die Spannrolle gegen den Uhrzeigersinn drehen.

Wir schrauben die Schraube der Lichtmaschinen-Antriebsriemenscheibe fest und drehen die Kurbelwelle mit der Schraube zwei Umdrehungen im Uhrzeigersinn.

Beim Einbau und Prüfen der Riemenspannung ist es verboten, die Kurbelwelle an der Nockenwellenriemenscheibenschraube zu drehen.

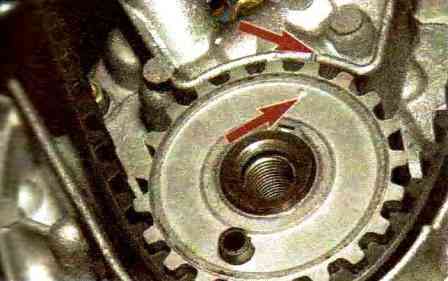

Überprüfen Sie, ob die Ausrichtungsmarkierungen der Kurbelwelle und der Nockenwelle übereinstimmen.

Wenn die Antriebsriemenscheibe des Generators entfernt ist, ist es bequem, die Position der Kurbelwelle zu kontrollieren, indem die Markierungen auf der Kurbelwellen-Zahnriemenscheibe und der Ölpumpenabdeckung abgeglichen werden.

Wenn die Markierungen nicht übereinstimmen, wiederholen Sie die Installation des Riemens.

Stellen Sie die Spannung des Riemens ein.