Wir montieren den Zylinderkopf nach Reparatur, Inspektion und Fehlersuche

Bevor Sie den Zylinderkopf montieren, stellen Sie die Zylinderkolben auf Hubmitte ein

Die Sitzflächen von Zylinderkopf und Zylinderblock müssen entfettet werden.

Mit einem Schraubendreher und einem aufgewickelten Lappen (Abb. 2) entfernen wir Öl oder Kühlmittel aus den Gewindelöchern der Zylinderkopf-Befestigungsschrauben, die beim Entfernen des Kopfes dorthin gelangt sind

Kontrolle des Vorhandenseins der Führungsbuchse am Zylinderblock.

Wir montieren das Werkzeug Mot.104 oder einen Schnittbolzen als zweite Führung am Zylinderblock.

Zylinderkopfdichtung am Zylinderblock einbauen.

Installieren des Kopfes des Blocks. Wir schrauben die Halterung Mot.104 ab oder schneiden die Haarnadel als zweite Führung ab.

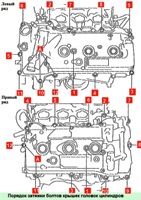

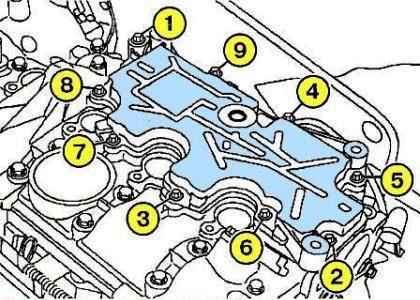

Wir ziehen die Halbrundkopfschrauben in der in Abbildung 5 angegebenen Reihenfolge mit einem Drehmoment von 20 ± 2 Nm an.

Nach dem Anziehen der Schrauben ziehen wir noch alle Schrauben in der angegebenen Reihenfolge um einen Winkel von 240 ± 6˚ an.

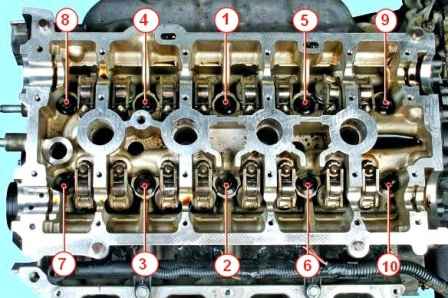

Einbau hydraulischer Ventilkompensatoren (Abb. 6).

Überprüfen Sie die Leistung der hydraulischen Schieber: - Drücken Sie auf den oberen Teil des hydraulischen Schiebers, wenn der Zylinder leicht hineingedrückt werden kann, dann ist der hydraulische Schieber möglicherweise mit Harz verstopft.

Es ist notwendig, den hydraulischen Drücker in Kerosin oder Dieselkraftstoff einzutauchen, um die Harze aufzulösen.

Danach müssen Sie den hydraulischen Drücker in Öl eintauchen und erneut prüfen.

Wenn der Hydrostößel danach nicht elastisch wird, dann ist der Hydrostößel defekt und muss ausgetauscht werden.

Montage der Kipphebel (Abb. 7).

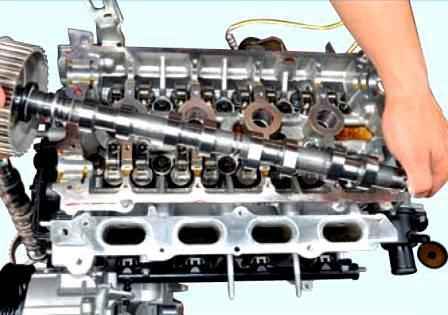

Die Nockenwellenlager mit Motoröl schmieren.

Nockenwellen einbauen (siehe Hinweise zum Einbau von Nockenwellen).

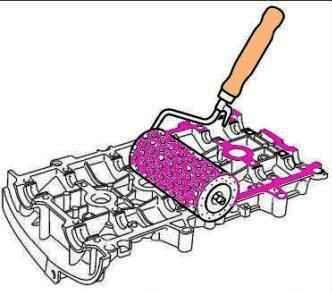

Auflagefläche von Zylinderkopf und Zylinderkopfhaube entfetten.

Loctite 518-Dichtmittel mit einer Rolle auftragen, bis es rötlich wird.

Wenn Dichtmittel auf die Nockenwellenlager gelangt, wischen Sie es unbedingt ab.

Montage der Zylinderkopfhaube.

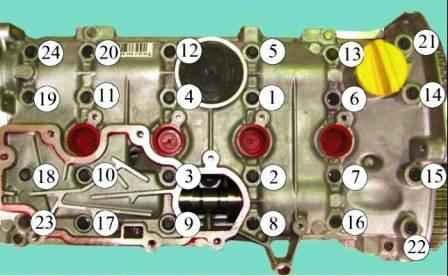

Wir ziehen die Zylinderkopfhaube in der in Bild 10 gezeigten Reihenfolge stufenweise fest:

- 1. Stufe - Schrauben 22, 23, 20 und 13 mit einem Anzugsdrehmoment von 8 Nm (0,8 kgf.m);

- 2. Stufe - Schrauben 1 - 12, 14 - 19, 21 und 24 mit einem Anzugsmoment von 15 Nm (1,5 kgfm);

- Schritt 3 - Schrauben 22 lösen , 23, 20 und 13;

- 4. Stufe - Ziehen Sie die Schrauben 22, 23, 20 und 13 mit einem Anzugsdrehmoment von 15 Nm (1,5 kgf.m) fest.

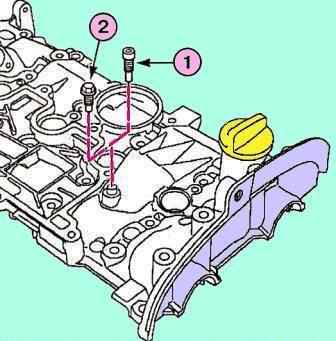

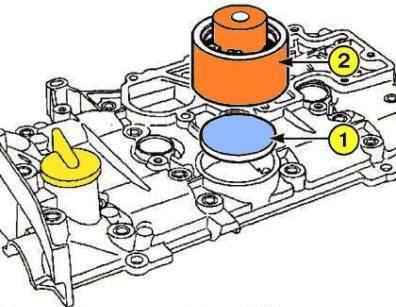

Entfernen Sie den Verriegelungsbolzen des Exzenterstößels (1) des Werkzeugs Mot. 1669 (siehe Abb. 11).

Wir schrauben die Standard-Sicherungsschraube des Exzenterschiebers (2) ein und geben einen Tropfen Loctite Frenetanch (Klebedichtmittel) auf das Gewinde.

Ziehen Sie die Sicherungsschraube des Exzenterstößels mit 15 Nm an.

Wir tragen Dichtmittel Loctite 518 auf die Sitzfläche des Ölabscheiderdeckels auf (Bild 12).

Den Ölabscheiderdeckel einbauen.

In der angegebenen Reihenfolge die neuen Ölabscheider-Befestigungsschrauben in den Löchern ohne Gewinde, neue oder alte Schrauben des Ölabscheiderdeckels in den Gewindelöchern festziehen (siehe Abb. 14).

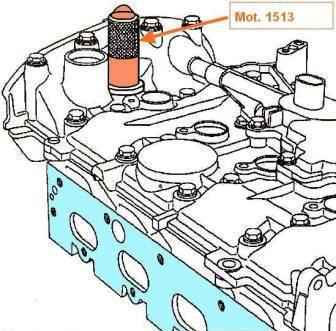

Die Dichtung des Nockenwellenversteller-Magnetventils mit dem Werkzeug Mot1513 (siehe Abb. 15) und das Einlassnockenwellenversteller-Magnetventil einbauen.

Wir ziehen die Schrauben des Magnetventils des Phasenreglers der Einlassnockenwelle mit einem Drehmoment von 10 Nm an.

Montage mit Werkzeug (2) Mot. 1503 Zylinderkopfdeckelstopfen (1) (Abbildung 17).

Tragen Sie Graisse Fluore auf alle vier Zündspulen auf (Streifenbreite beträgt 2 mm) um den Innenumfang der Hochspannungskabelkappe herum (Abbildung 18).

Wir wickeln die Zündkerzen ein.

Bauen Sie die Zündspulen wieder ein.

Bauen Sie den Nockenwellensensor mit einer neuen Dichtung wieder ein (Abbildung 19).

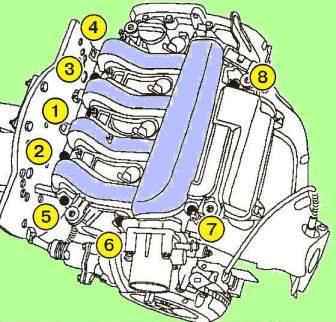

Installieren Sie die Ansaugrohrdichtungen und montieren Sie das Ansaugrohr.

Zulaufrohr gemäß Abbildung 20 festziehen.

Die weitere Montage erfolgt in umgekehrter Reihenfolge der Demontage.

Anzugsdrehmomente für Befestigungselemente bei der Montage des Zylinderkopfs:

- Knoten - Moment Nm

- Zylinderkopfdeckelschrauben 1 bis 12, 14 bis 19 und 21 bis 24 - 15

- Zylinderkopfdeckelschrauben 13, 20, 22, 23 - 15

- Anschlagschraube des exzentrischen Nockenstößels - 15

- Neue Ölabscheiderschrauben in gewindelosen Löchern - 15

- Neue oder alte Ölabscheider-Befestigungsschrauben mit Gewinde Löcher - 10

- Schraube des Einlassnockenwellenversteller-Magnetventils - 10

- Kerzen - 25-30

- Zündspulenschrauben - 15

- Befestigungsschraube des Nockenwellensensors - 10

- Ansaugrohr-Befestigungsschrauben - 9

- Schraube der Zahnriemenspannrolle - 45

- Riemenradachsenmutter - 27

- Stopfen für OT-Sperrloch - 20

- Schrauben der oberen Steuergehäuseabdeckung - 41

- Drosselklappen-Befestigungsschrauben - 11

- Ringschrauben (Schwungradseite) - 10

- Ringschrauben (Steuerseite) - 35