Si necesita reparar la culata del motor instalado en el automóvil, retírela ("Reemplazo de la junta de la culata")

En la mayoría de los casos, la reparación de la culata consiste en lapear o reemplazar las válvulas y sus casquillos guía, reemplazar o esmerilar los asientos de las válvulas

Además, para realizar trabajos relacionados con la reparación de guías y asientos de válvulas, se requieren herramientas y equipos especiales, por lo que estos trabajos deben ser realizados en un servicio especializado.

En caso de fallas tales como una violación de la estanqueidad de los canales de la camisa del sistema de enfriamiento y la deformación de la superficie de contacto con el bloque de cilindros, se reemplaza la cabeza del bloque.

Necesitará: llaves "10", "12", "17", una llave para bujías, un destornillador magnetizado (o pinzas) para quitar las chavetas de los resortes de las válvulas, una herramienta compresora de resortes de las válvulas.

Retire todas las bujías.

Retire las tres tuercas de montaje y retire el protector térmico del colector de escape.

Retire el resto de las tuercas de montaje del colector de escape y retire el colector y la junta instalada debajo.

Retire los cuatro pernos superiores que sujetan el tubo de admisión a la cabeza del bloque, desatornille las tres tuercas inferiores y retire el tubo de admisión junto con el conjunto del acelerador y el riel de combustible (consulte "Reemplazo del sello del tubo de admisión").

Retire las juntas del tubo de admisión.

Las juntas del tubo de admisión deben reemplazarse por otras nuevas cada vez que se desmonta la junta.

Retire los tres pernos de montaje y retire el termostato.

Retirar el eje de balancines de válvula con balancines y árbol de levas

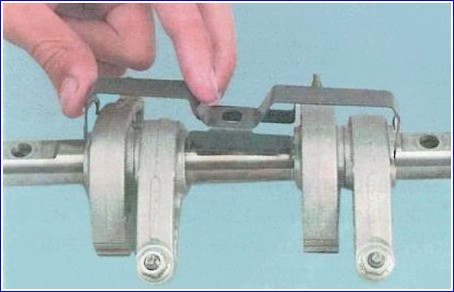

Si es necesario, retire los retenedores de balancines y balancines de válvulas del eje.

Si no tiene la intención de reemplazar los balancines, su eje y el árbol de levas, no retire los balancines del eje para instalarlos en sus lugares originales durante el montaje.

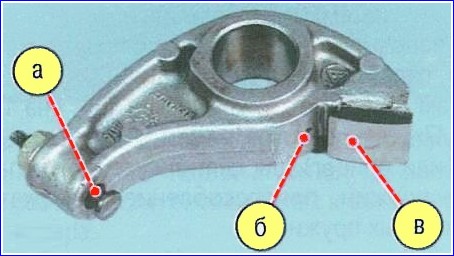

Inspeccione los balancines.

Reemplace el balancín si hay un desgaste severo y claramente visible en la superficie en contacto con la leva del árbol de levas.

Compruebe la limpieza del orificio de lubricación a la leva del árbol de levas.

Compruebe el estado de la cabeza del tornillo de ajuste a y si presenta signos evidentes de desgaste

desatornille la contratuerca del perno y retire el perno del balancín

Instale el compresor de resortes de válvula, comprima los resortes, retire las chavetas, las placas de resorte, los resortes (consulte "Reemplazo de los sellos de vástago de válvula") y retire las válvulas de los casquillos guía.

Después de un uso prolongado, se puede formar una rebaba en forma de hongo en el extremo superior de la válvula.

Elimine esta rebaba con una lima de aguja antes de retirar la válvula de la guía de la válvula.

Está estrictamente prohibido sacar la válvula del manguito guía con un martillo a través del mandril sin quitar la rebaba, ya que esto dañará inevitablemente la superficie interna del manguito.

Elimine los depósitos de alquitrán de la superficie superior del cabezal y de los puertos de entrada.

Estos depósitos se pueden ablandar y lavar con queroseno o combustible diesel.

Limpie las cámaras de combustión y los conductos de escape de los depósitos de carbón. Elimine los depósitos de carbón con un cepillo metálico redondo instalado en un portabrocas eléctrico.

Remoje previamente el hollín con queroseno.

Tenga cuidado: evite inhalar el polvo; formado durante la limpieza de las cámaras de combustión. Para evitar la formación de polvo, humedezca periódicamente el hollín con queroseno,

Limpie las superficies internas de las guías de válvula de cilindro delgado un cepillo hecho de alambre de cobre sujeto a un portabrocas eléctrico.

Elimine los residuos de juntas quemadas de la superficie de contacto de la culata.

Está prohibido limpiar la superficie de contacto del cabezal con cepillos metálicos o tela de esmeril.

Use una espátula de madera dura o de plástico después de ablandar el resto de la junta con solvente.

Después de la limpieza, inspeccione la cabeza del bloque para evitar su funcionamiento con orificios roscados dañados, grietas (especialmente entre asientos de válvulas y en los conductos de escape), corrosión, inclusiones de materiales extraños, carcasas y fístulas.

Está prohibido soldar grietas, sumideros y fístulas. Reemplace el cabezal defectuoso.

Usando una regla de metal montada en el borde y una galga de espesores, verifique la planitud de la superficie de la cabeza al bloque en las direcciones longitudinal y transversal, así como en diagonal.

Si el espacio entre el borde de la regla y la superficie de la cabeza es mayor a 0,05 mm, reemplace la cabeza

Limpiar las superficies de las bridas de la culata para instalar el tubo de admisión y el colector de escape de restos de juntas y depósitos.

Comprobar si hay deformaciones en las bridas del tubo de admisión y del colector de escape, sustituir la culata deformada.

Repare los orificios roscados dañados enroscando con machos o instalando un manguito de reparación (destornillador).

Determine el desgaste de la guía de la válvula midiendo el diámetro interior del orificio de la guía de la válvula y el diámetro del vástago de la válvula y, utilizando la diferencia entre estas dimensiones, determine el espacio,

El límite de desgaste para las válvulas de admisión es de 0,10 mm, para las válvulas de escape - 0,15 mm.

Si el espacio sigue siendo mayor que el máximo permitido incluso al instalar válvulas nuevas, reemplace los casquillos guía.

Encargue la sustitución de los casquillos guía a un taller especializado que disponga de las herramientas adecuadas.

Compruebe el estado de los asientos de las válvulas. Las caras de los asientos deben estar libres de desgaste, picaduras, corrosión y otros defectos.

Los asientos de válvula se pueden reemplazar en un taller especializado.

Los daños menores (riesgos menores, arañazos, etc.) se pueden eliminar lapeando las válvulas

Los defectos más significativos en los asientos de las válvulas se eliminan mediante rectificado.

Los sillines deben rectificarse en un taller especializado, ya que esto requiere herramientas y equipos especiales.

Si los defectos significativos de los asientos no se pueden corregir mediante pulido, reemplace los asientos. Elimine los depósitos de carbón de las válvulas e inspecciónelas.

No se permite la deformación del vástago de la válvula 1 ni las grietas en su placa 2.

Reemplace la válvula si está dañada. Compruebe si el bisel de trabajo está demasiado desgastado o dañado 3.

Se permite el rectificado del chaflán de trabajo de las válvulas (en talleres de reparación con el equipo adecuado).

Después del rectificado, el espesor de la parte cilíndrica de la placa debe ser de al menos 0,5 mm para las válvulas de admisión y de al menos 1,0 mm para las válvulas de escape.

Los rayones menores y los rayones en el chaflán se pueden eliminar puliendo la válvula contra el asiento.

Compruebe la concentricidad del disco y el asiento de la válvula; aplique una fina capa de pintura (por ejemplo, azul de Prusia) en el chaflán de la cabeza de la válvula, insértela en el manguito guía y, presionando ligeramente contra el asiento, gírela.

Por los rastros de pintura en el bisel del asiento, puede juzgar la concentricidad de la válvula y el asiento.

Compruebe el estado de las ranuras 4 del vástago de la válvula en busca de grietas.

Si hay rastros de astillado de los bordes de las ranuras y desgaste de la parte cilíndrica, reemplace la válvula.

Reemplace los sellos del vástago de la válvula.

Inspeccione los resortes de las válvulas. No se permiten grietas ni reducción de la elasticidad de los resortes.

Los resortes se pueden instalar en uno de dos tipos.

La longitud nominal del resorte del primer tipo en estado libre es (46,5±2) mm, el segundo tipo es (46,64±2) mm.

Longitud con bobinas totalmente comprimidas, respectivamente, 26,0 y 23,63 mm.

Muelles, cuya longitud en estado libre es inferior a la permitida, doblados (la desviación del eje del resorte de la vertical en estado libre es de más de 4 °) y con grietas, reemplácelos.

Compruebe el estado de las placas de resorte. Reemplace las placas con un desgaste significativo en las ranuras de soporte de los resortes.

Instale todas las piezas y componentes desmontados de la culata en el orden inverso al del desmontaje.

Reemplace siempre las juntas de la culata, el tubo de admisión y el colector de escape por otras nuevas, ya que las juntas que se quitan del motor, incluso las juntas que no están dañadas por fuera, pueden estar muy comprimidas y no proporcionarán un sello hermético.