Wenn Sie den Zylinderkopf des im Auto eingebauten Motors reparieren müssen, entfernen Sie ihn ("Austausch der Zylinderkopfdichtung")

Die Reparatur des Zylinderkopfes besteht in den meisten Fällen aus dem Läppen oder Austauschen der Ventile und deren Führungsbuchsen, dem Austauschen oder Schleifen der Ventilsitze

Darüber hinaus sind zur Durchführung von Arbeiten im Zusammenhang mit der Reparatur von Ventilführungen und -sitzen Spezialwerkzeuge und -geräte erforderlich, sodass diese Arbeiten in einem spezialisierten Service durchgeführt werden müssen.

Bei solchen Störungen wie einer Verletzung der Dichtheit der Kanäle des Mantels des Kühlsystems und einem Verziehen der Passfläche zum Zylinderblock wird der Blockkopf ersetzt.

Sie benötigen: 10er-, 12er-, 17er-Schraubenschlüssel, einen Zündkerzenschlüssel, einen magnetisierten Schraubendreher (oder eine Pinzette) zum Entfernen der Ventilfederkeile, ein Werkzeug zum Zusammendrücken der Ventilfedern.

Entfernen Sie alle Zündkerzen.

Entfernen Sie die drei Befestigungsmuttern und entfernen Sie das Auspuffkrümmer-Hitzeschild.

Entfernen Sie die restlichen Befestigungsmuttern des Auspuffkrümmers und entfernen Sie den Krümmer und die darunter angebrachte Dichtung.

Entfernen Sie die vier oberen Schrauben, mit denen das Ansaugrohr am Blockkopf befestigt ist, lösen Sie die drei unteren Muttern und entfernen Sie das Ansaugrohr zusammen mit der Drosselklappenbaugruppe und dem Kraftstoffverteiler (siehe "Austausch der Ansaugrohrdichtung").

Entfernen Sie die Ansaugrohrdichtungen.

Ansaugrohrdichtungen müssen bei jeder Demontage des Gelenks durch neue ersetzt werden.

Entfernen Sie die drei Befestigungsschrauben und entfernen Sie das Thermostat.

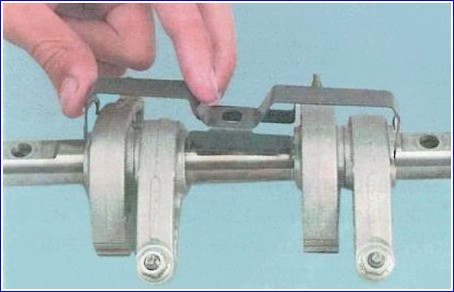

Entfernen Sie die Ventilkipphebelwelle mit Kipphebeln und Nockenwelle

Entfernen Sie bei Bedarf die Kipphebel- und Ventilkipphebelhalterungen von der Achse.

Wenn Sie die Kipphebel, ihre Achse und die Nockenwelle nicht ersetzen möchten, entfernen Sie die Kipphebel nicht von der Achse, um sie während der Montage an ihren ursprünglichen Stellen zu installieren.

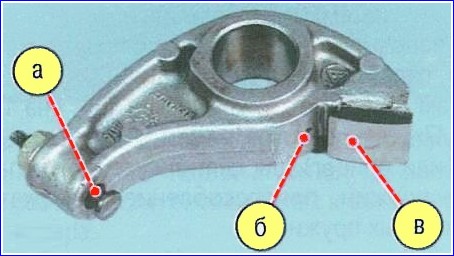

Überprüfen Sie die Kipphebel.

Ersetzen Sie den Kipphebel bei starkem, deutlich sichtbarem Verschleiß an der Kontaktfläche mit dem Nockenwellennocken.

Überprüfen Sie die Sauberkeit der Schmierbohrung zum Nockenwellennocken.

Überprüfen Sie den Zustand des Kopfes der Einstellschraube a und ob er offensichtliche Verschleißerscheinungen aufweist

Lösen Sie die Kontermutter der Schraube und entfernen Sie die Schraube von der Wippe

Ventilfederspanner einbauen, Federn zusammendrücken, Splinte, Federteller, Federn entfernen (siehe „Ventilschaftdichtungen wechseln“) und Ventile aus den Führungsbuchsen entfernen.

Nach längerem Gebrauch kann sich am oberen Ende des Ventils ein pilzförmiger Grat bilden.

Entfernen Sie diesen Grat mit einer Nadelfeile, bevor Sie das Ventil aus der Ventilführung entfernen.

Es ist strengstens verboten, das Ventil mit einem Hammer durch den Dorn aus der Führungshülse zu schlagen, ohne den Grat zu entfernen, da dies unweigerlich die Innenfläche der Hülse beschädigt.

Entfernen Sie Teerablagerungen von der Oberseite des Kopfes und von den Einlassöffnungen.

Diese Ablagerungen können aufgeweicht und mit Kerosin oder Dieselkraftstoff weggespült werden.

Reinigen Sie die Verbrennungskammern und Abgaskanäle von Kohlenstoffablagerungen. Entfernen Sie Kohlenstoffablagerungen mit einer runden Metallbürste, die in einem elektrischen Bohrfutter installiert ist.

Den Ruß vorher mit Petroleum tränken.

Achtung: Staub nicht einatmen; entstehen bei der Reinigung von Brennkammern. Um Staubbildung zu vermeiden, den Ruß regelmäßig mit Kerosin befeuchten,

Reinigen Sie die Innenflächen der dünnen Zylinderventilführungen eine Bürste aus Kupferdraht, die in ein elektrisches Bohrfutter eingespannt ist.

Eingebrannte Dichtungsreste von der Zylinderkopfanlagefläche entfernen.

Es ist verboten, die Kontaktfläche des Kopfes mit Metallbürsten oder Schmirgelleinen zu reinigen.

Verwenden Sie einen Hartholz- oder Kunststoffspachtel, nachdem Sie den Rest der Dichtung mit Lösungsmittel aufgeweicht haben.

Inspizieren Sie nach der Reinigung den Kopf des Blocks, um seinen Betrieb mit beschädigten Gewindelöchern, Rissen (insbesondere zwischen Ventilsitzen und in Abgaskanälen), Korrosion, Einschlüssen von Fremdmaterialien, Schalen und Fisteln zu verhindern.

Das Schweißen von Rissen, Senken und Fisteln ist verboten. Ersetzen Sie den defekten Kopf.

Überprüfen Sie mit einem hochkant montierten Metalllineal und einer Fühlerlehre die Ebenheit der Oberfläche des Kopfes zum Klotz in Längs- und Querrichtung sowie diagonal.

Wenn der Abstand zwischen der Kante des Lineals und der Oberfläche des Kopfes größer als 0,05 mm ist, ersetzen Sie den Kopf

Säubern Sie die Oberflächen der Flansche des Kopfes für die Montage des Ansaugrohrs und des Abgaskrümmers von Dichtungsresten und Ablagerungen.

Auf Verformung der Flansche für das Ansaugrohr und den Auspuffkrümmer prüfen, den verformten Kopf ersetzen.

Reparieren Sie beschädigte Gewindelöcher, indem Sie mit Gewindeschneidern Gewinde schneiden oder eine Reparaturhülse (Schraubendreher) anbringen.

Bestimmen Sie den Ventilführungsverschleiß, indem Sie den Innendurchmesser der Ventilführungsbohrung und den Ventilschaftdurchmesser messen und anhand der Differenz zwischen diesen Maßen den Spalt bestimmen,

Die Verschleißgrenze für Einlassventile beträgt 0,10 mm, für Auslassventile - 0,15 mm.

Wenn der Spalt auch beim Einbau neuer Ventile größer als der maximal zulässige bleibt, ersetzen Sie die Führungsbuchsen.

Lassen Sie die Führungsbuchsen von einer Fachwerkstatt mit entsprechendem Werkzeug ersetzen.

Überprüfen Sie den Zustand der Ventilsitze. Die Sitzflächen müssen frei von Verschleiß, Lochfraß, Korrosion und anderen Mängeln sein.

Ventilsitze können in einer Fachwerkstatt ausgetauscht werden.

Kleinere Beschädigungen (kleine Risiken, Kratzer usw.) können durch Läppen der Ventile entfernt werden

Größere Fehler an Ventilsitzen werden durch Schleifen beseitigt.

Sättel müssen in einer Fachwerkstatt geschliffen werden, da hierfür Spezialwerkzeuge und -geräte erforderlich sind.

Wenn erhebliche Sitzdefekte nicht durch Schleifen behoben werden können, ersetzen Sie die Sitze.Entfernen Sie Kohlenstoffablagerungen von den Ventilen und überprüfen Sie sie.

Verformung des Ventilschafts 1 und Risse an seiner Platte 2 sind nicht zulässig.

Ersetzen Sie das Ventil, wenn es beschädigt ist. Prüfen Sie, ob der Arbeitskegel zu abgenutzt oder beschädigt ist 3.

Das Schleifen der Arbeitsfase der Ventile ist erlaubt (in Werkstätten mit entsprechender Ausstattung).

Nach dem Schleifen muss die Dicke des zylindrischen Teils der Platte bei Einlassventilen mindestens 0,5 mm und bei Auslassventilen mindestens 1,0 mm betragen.

Kleinere Kratzer und Kratzer an der Fase können entfernt werden, indem das Ventil gegen den Sitz geläppt wird.

Überprüfen Sie den Rundlauf von Ventilteller und -sitz; Anfasung des Ventiltellers dünn (z. B. Preußischblau) auftragen, in die Führungshülse einführen und mit leichtem Druck auf den Sitz drehen.

Anhand von Farbspuren an der Schräge des Sitzes können Sie den Rundlauf von Ventil und Sitz beurteilen.

Überprüfen Sie den Zustand der Rillen 4 des Ventilschafts auf Risse.

Wenn Spuren von Absplitterungen an den Kanten der Rillen und Abnutzung des zylindrischen Teils vorhanden sind, ersetzen Sie das Ventil.

Ventilschaftdichtungen ersetzen.

Inspizieren Sie die Ventilfedern. Risse und Elastizitätsverlust der Federn sind nicht zulässig.

Federn können auf zwei Arten installiert werden.

Die Nennlänge der Feder des ersten Typs im freien Zustand beträgt (46,5±2) mm, die des zweiten Typs (46,64±2) mm.

Länge mit vollständig komprimierten Coils 26,0 bzw. 23,63 mm.

Federn, deren Länge im freien Zustand kleiner als die zulässige ist, verbogen (die Abweichung der Federachse von der Senkrechten im freien Zustand beträgt mehr als 4°) und Risse aufweisen, ersetzen.

Überprüfen Sie den Zustand der Federplatten. Ersetzen Sie die Platten mit deutlichem Verschleiß an den Stütznuten für die Federn.

Alle ausgebauten Teile und Komponenten des Zylinderkopfes in umgekehrter Reihenfolge einbauen.

Ersetzen Sie die Dichtungen von Zylinderkopf, Ansaugrohr und Abgaskrümmer immer durch neue, da vom Motor ausgebaute Dichtungen, auch äußerlich unbeschädigte Dichtungen, stark zusammengedrückt werden können und nicht mehr dicht abschließen.