Die Kompression (Druck am Ende des Kompressionshubs) in den Zylindern ist der wichtigste Indikator für den Zustand des Motors, ohne ihn zu zerlegen

Anhand des Durchschnittswerts und der Differenz der Werte in einzelnen Zylindern ist es möglich, den Verschleißgrad der Teile der Zylinder-Kolben-Gruppe des Motors genau zu bestimmen und deren Fehlfunktionen und Teile des Ventilmechanismus zu identifizieren< /p>

Die Kompression wird mit einem speziellen Gerät geprüft - einem Kompressionstester

So sieht die Kompressionsanzeige aus

Es gibt Kompressionsmesser, die anstelle einer Zündkerze eine Gummispitze zum Einschrauben haben

Für korrekte Messwerte während des Tests ist es erforderlich, dass Starter und Batterie in gutem Zustand sind

Starten Sie den Motor und erwärmen Sie ihn auf Betriebstemperatur

Wir reduzieren den Druck im Antriebssystem des Motors, dafür:

Minuspol der Batterie abklemmen

Schalten Sie die Kraftstoffpumpe aus, indem Sie den Kabelbaumblock davon trennen

Schließen Sie den Minuspol der Batterie an

Starten Sie den Motor und lassen Sie ihn laufen, bis der Motor stoppt

Schalten Sie die Zündung aus. Jetzt gibt es keinen Kraftstoffdruck im Kraftstoffverteilerrohr.

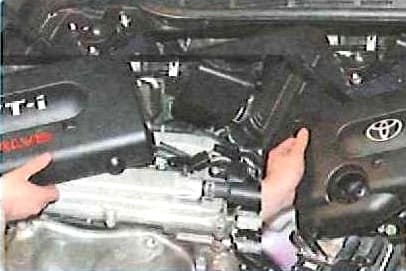

Entfernen Sie die dekorative Motorabdeckung

Entfernen Sie die Zündspulen von den Zündkerzen

Alle Kerzen abschrauben

Trennen Sie die Kabelbaumpads von den Einspritzdüsen

Wir schrauben oder stecken ein Kompressionsmessgerät in das Zündkerzenloch des zu prüfenden Zylinders

Der Assistent drückt das Gaspedal ganz durch, sodass beim Drehen der Kurbelwelle durch den Anlasser die Drosselklappe im Motorzylinderspülmodus vollständig geöffnet wird

Schalten Sie den Anlasser ein und drehen Sie die Motorkurbelwelle, bis der Druck im Zylinder nicht mehr ansteigt.

Das entspricht ungefähr vier Kompressionszyklen

Um korrekte Werte des Kompressionsmessers zu erhalten, muss sich die Kurbelwelle mit einer Drehzahl von 180–200 min-1 oder höher drehen, jedoch nicht mehr als 350 min-1 .

Aufzeichnen der Messwerte des Kompressionsmessers

Stellen Sie danach den Pfeil durch Drücken des Entlüftungsventils auf Null

Wiederholen Sie die Vorgänge für die verbleibenden Zylinder

Der Druck sollte nicht niedriger als 1,36 MPa (13,6 kgf/cm 2) sein und sich in verschiedenen Zylindern nicht um mehr als 0,1 MPa unterscheiden

Eine geringere Verdichtung in einzelnen Zylindern kann auftreten:

- - als Folge eines lockeren Sitzes der Ventile in den Sätteln;

- - Beschädigung der Zylinderkopfdichtung;

- - Bruch oder Ausbrennen von Kolbenringen.

Eine niedrigere Kompression in allen Zylindern weist auf verschlissene Kolbenringe hin

Um es herauszufinden Der Grund für unzureichende Kompression ist, den Zylinder mit reduzierter Kompression mit 20 ml sauberem Motoröl zu füllen und die Kompression erneut zu messen

Wenn die Messwerte des Kompressionsmessers ansteigen, ist die wahrscheinliche Fehlfunktion der Kolbenringe

Wenn die Kompression unverändert bleibt, bedeutet dies, dass die Ventilplatten nicht richtig auf ihren Sitzen sitzen oder die Zylinderkopfdichtung beschädigt ist

Die Ursache für unzureichende Verdichtung kann auch durch Zufuhr von Druckluft in den Zylinder gefunden werden, in dem der Kolben auf den Verdichtungstakt auf OT voreingestellt ist.

Entfernen Sie dazu die Spitzen vom Kompressionstester und befestigen Sie den Kompressorschlauch daran.

Führen Sie die Spitze in das Zündkerzenloch ein und blasen Sie Luft mit einem Druck von 0,2-0,3 MPa in den Zylinder.

Um zu verhindern, dass der Motor durchdreht, legen Sie einen höheren Gang ein und ziehen Sie die Feststellbremse am Fahrzeug an.

Der Austritt (Leck) von Luft durch die Drosselklappenbaugruppe weist auf ein Leck im Einlassventil und durch den Schalldämpfer auf ein Leck im Auslassventil hin.

Wenn die Zylinderkopfdichtung beschädigt ist, entweicht Luft in Form von Blasen durch den Hals des Ausgleichsbehälters oder in den angrenzenden Zylinder, was durch ein charakteristisches Zischen zu erkennen ist