Ein Teil des Toyota Camry ist mit einem 2GR-HE-Benzinmotor (3,5 l) ausgestattet - Viertakt-Sechszylinder, V-förmig, mit vier Ventilen pro Zylinder, mit verteilter Kraftstoffeinspritzung

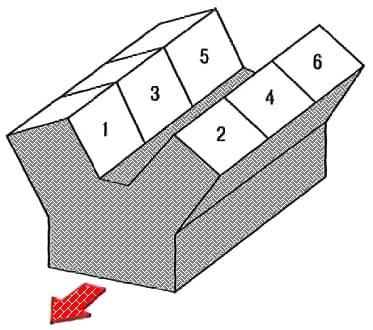

Die Betriebsreihenfolge der Motorzylinder ist 1-2-3-4-5-6.

Das Zylindernummerierungsschema ist in der Abbildung dargestellt

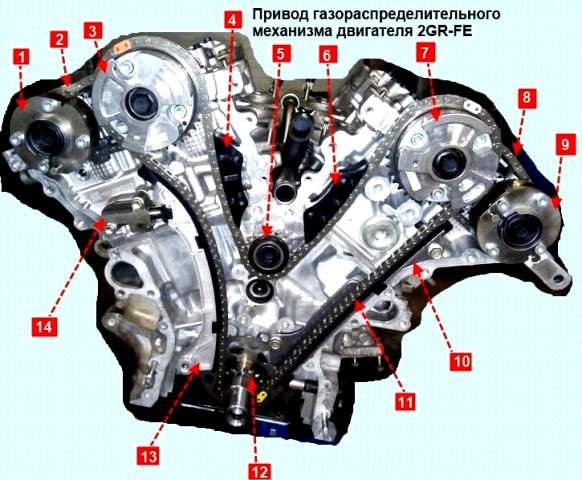

Ein Rahmen mit Einlass- und Auslassnockenwelle ist oben auf jedem Zylinderkopf des 2GR-FE-Motors montiert.

Die Einlassnockenwellen werden von der Rollenkette 11 angetrieben

Die Spannung der Kette wird durch den automatischen Spanner 14 über den Schuh 13 bereitgestellt

Die Auslassnockenwellen werden von den Einlassnockenwellensteuermechanismen 3 und 7 durch einreihige Rollenketten 2 und 8 angetrieben

Um die Spannung der Ketten 2 und 8 einzustellen, sind automatische hydraulische Spanner in den Köpfen des Blocks installiert.

Die Ventile werden von den Nocken der Verteilerblöcke durch Hebel mit Rollen angetrieben, wobei eine Schulter auf den hydraulischen Kompensatoren ruht.

Dank der hydraulischen Kompensatoren am 2GR-FE-Motor ist es nicht notwendig, das Ventilspiel zu prüfen und einzustellen.

Nockenwellen werden in Lagerbetten eingebaut, die in speziellen Rahmen hergestellt und mit Abdeckungen gesichert sind

Die Nockenwellen sind mit Ölkanälen versehen, durch die Öl unter Druck in die Mechanismen des variablen Ventilsteuerungssystems eintritt

Die Nockenwellenrahmen sind mit der Oberseite der Zylinderköpfe verschraubt.

Motorblock

Der Zylinderblock ist ein einziges Gussteil, das die Zylinder, den Kühlmantel, den oberen Teil des Kurbelgehäuses und vier Kurbelwellenlager in Form von Kurbelgehäuse-Luftleitblechen bildet

Der Block besteht aus einer Aluminiumlegierung mit nicht abnehmbaren Zylinderlaufbuchsen aus Gusseisen.

Kurbelwellen-Hauptlagerdeckel bearbeitet komplett mit Block und nicht austauschbar

Der Zylinderblock hat spezielle Ösen, Flansche und Löcher zum Befestigen von Teilen, Komponenten und Baugruppen.

Die aus Spezialstahl geschmiedete Kurbelwelle dreht sich in Hauptlagern mit dünnwandigen Stahllaufbuchsen mit Gleitschicht.

Die axiale Bewegung der Kurbelwelle wird durch zwei Halbringe begrenzt, die in die Nuten des Betts des zweiten Hauptlagers eingebaut sind.

Am vorderen Ende der Kurbelwelle befindet sich eine Zielscheibe für den Kurbelwellenpositionssensor des Motormanagementsystems.

Kolben bestehen aus einer Aluminiumlegierung. Auf der Zylinderfläche des Kolbenbodens befinden sich Ringnuten für zwei Kompressionsringe und einen Ölabstreifring aus Verbundwerkstoff.

Kolbenbolzen vom schwimmenden Typ (in den Kolbennaben und in den oberen Köpfen der Pleuel mit Spiel eingebaut)

Die Kolbenbolzen werden durch Sicherungsringe, die in die Nuten der Bolzenlöcher in den Kolbenhemden eingesetzt werden, gegen axiales Verschieben gesichert und mit Presspassung in die oberen Köpfe der Pleuel eingepresst.

Stahlpleuel, geschmiedet, mit I-Schaft.

Die unteren Köpfe, die Pleuelstangen, sind mit den Pleuelzapfen der Kurbelwelle durch dünnwandige Laufbuchsen verbunden, deren Design denen der Hauptbuchsen ähnelt.

Die Zylinderköpfe bestehen aus einer Aluminiumlegierung in einem Querzylinder-Spülmuster (Einlass- und Auslassöffnungen befinden sich auf gegenüberliegenden Seiten des Kopfes).

Sättel und Ventilführungen werden in die Köpfe eingepresst

Die Einlass- und Auslassventile sind mit je einer Feder ausgestattet, die mit zwei Crackern durch die Platte befestigt sind.

Hydraulische Kompensatoren werden in die Löcher des Zylinderkopfes eingebaut.

Die Trennebenen der Köpfe und des Zylinderblocks sind mit Dichtungen abgedichtet, die jeweils aus zwei aus dünnem Blech geformten und durch Punktschweißen zusammengeschweißten Platten bestehen.

Das variable Ventilsteuerungssystem passt die Position der Nockenwellen dynamisch an Angeln.

Mit diesem System können Sie die optimale Ventilsteuerung für jeden Moment des Motorbetriebs einstellen, was wiederum zu mehr Leistung, besserer Kraftstoffeffizienz und weniger Abgastoxizität führt.

Das Magnetventil, bestehend aus einem Elektromagneten und einem Ventil, das wiederum aus einer Spule und einer Feder besteht, führt Öl unter Druck von der Hauptleitung des Schmiersystems zu einem der Arbeitshohlräume des Mechanismus und lässt das Öl auf die Signale des elektronischen Motorsteuergeräts aus einem anderen Hohlraum ab, was zu einer gegenseitigen Bewegung der Elemente des Mechanismus und infolgedessen zu einer dynamischen Änderung der Position der Nockenwelle führt.

Während der Motor im Leerlauf läuft, aktiviert das elektronische Motorsteuergerät wiederholt das Magnetventil für kurze Zeit, um seine Elemente und Kanäle von versehentlich eingedrungenen Verunreinigungen zu reinigen.

Wenn die Stromversorgung zum variablen Ventilsteuerungsventil abgeschaltet wird, sind die Ölversorgungslöcher von der Hauptleitung und dem Ablauf vollständig geöffnet und der Mechanismus wird in seine ursprüngliche Position gebracht.

In diesem Fall läuft der Motor ohne Änderung der Ventilsteuerung.

Die Komponenten des variablen Ventilsteuerungssystems (Magnetventil und dynamischer Mechanismus zur Änderung der Position der Einlassnockenwelle) sind präzisionsgefertigte Baugruppen.

In diesem Zusammenhang ist bei der Reparatur des variablen Ventilsteuerungssystems nur der Austausch der zusammengebauten Systemelemente zulässig.

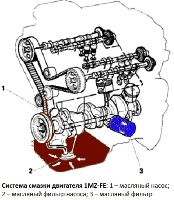

Motorschmiersystem

Schmiersystem kombiniert: Die am stärksten belasteten Teile werden unter Druck geschmiert, während der Rest entweder durch gezieltes Sprühen oder Sprühen von Öl geschmiert wird, das aus den Lücken zwischen den zusammenpassenden Teilen fließt.

Der Druck im Schmiersystem wird von einer Getriebeölpumpe erzeugt, die außen vor dem Zylinderblock montiert ist und vom vorderen Ende der Kurbelwelle angetrieben wird, die Pumpe ist mit einem internen trochoidalen Zahnradeingriff ausgeführt.

Die Pumpe saugt Öl aus der Ölwanne durch einen Ölauffangbehälter mit Sieb und fördert es durch einen Hauptstromölfilter mit einem porösen Papierfilterelement zur Hauptablassleitung in der Zylinderblockwand

Die Kanäle für die Ölversorgung der Hauptlager der Kurbelwelle gehen von der Hauptleitung ab.

Öl wird den Pleuellagern durch Kanäle zugeführt, die im Körper der Kurbelwelle angebracht sind.

Die Motorkolben werden zusätzlich durch Öl gekühlt, das durch speziell gelötete Düsen des Zylinderblocks zugeführt und auf den Kolbenboden gespritzt wird.

Von der Hauptölleitung gehen vertikale Kanäle zur Ölversorgung der Nockenwellenlager und der hydraulischen Spielausgleiche im Ventiltrieb ab

Um die Nockenwellenlager zu schmieren, tritt Öl aus dem vertikalen Kanal durch eine radiale Bohrung im Hals eines der Lager in die zentralen axialen Kanäle der Nockenwellen ein und wird entlang dieser auf die restlichen Lager verteilt

Die Nockenwellen der Nockenwelle werden mit Öl geschmiert, das aus den zentralen axialen Kanälen durch die radialen Löcher in den Nocken kommt.

Überschüssiges Öl wird vom Kopf des Blocks durch vertikale Ablaufkanäle in die Ölwanne abgelassen.

Kurbelgehäuse-Entlüftungssystem

Kurbelgehäuse-Entlüftungssystem geschlossene Ausführung, nicht direkt entlüftet

Daher entsteht gleichzeitig mit dem Ansaugen von Gasen im Kurbelgehäuse in allen Motorbetriebszuständen ein Vakuum, das die Zuverlässigkeit verschiedener Motordichtungen erhöht und die Emission giftiger Substanzen in die Atmosphäre reduziert.

Das System besteht aus zwei Zweigen, einem großen und einem kleinen.

Wenn die Motoren im Leerlauf und im Niedriglastmodus laufen, wenn der Unterdruck im Ansaugkrümmer hoch ist, werden Kurbelgehäusegase durch einen kleinen Zweig des Kurbelgehäuseentlüftungssystems durch ein am Deckel des montiertes Ventil in den Ansaugkrümmer gesaugt rechter Zylinderkopf.

Das Kurbelgehäuseentlüftungsventil öffnet abhängig vom Unterdruck im Ansaugkrümmer und regelt so den Durchfluss der Kurbelgehäusegase.

In Volllastmodi, wenn die Drosselklappe weit geöffnet ist, nimmt der Unterdruck im Ansaugkrümmer ab und im Luftzufuhrschlauch zu.

Gleichzeitig tritt der Hauptteil der Kurbelgehäusegase durch einen Schlauch eines großen Abzweigs, der mit einem Anschluss an der Abdeckung des linken Kopfes des Blocks verbunden ist, in den Luftzufuhrschlauch und dann durch die Drosselklappenbaugruppe in den Einlass ein Krümmer und in die Motorzylinder.

Motorkühlsystem

Kühlsystem hermetisch, mit Ausgleichsbehälter, besteht aus einem Kühlmantel aus Guss und umgibt die Zylinder im Block, Brennkammern und Gaskanäle in den Zylinderköpfen.

Zwangsumlauf des Kühlmittels ist vorgesehen t Zentrifugalwasserpumpe, angetrieben durch einen zusätzlichen Antriebsriemen

Um die normale Betriebstemperatur des Kühlmittels aufrechtzuerhalten, ist im Kühlsystem ein Thermostat eingebaut, das bei kaltem Motor und niedriger Kühlmitteltemperatur einen größeren Kreis des Systems abdeckt

Das Thermostat ist in einem Gehäuse eingebaut, das über Rohre mit den Zylinderköpfen und dem Kühler verbunden ist.

Wenn die Kühlmitteltemperatur 82 °C erreicht, ist der Thermostat vollständig geschlossen und die Flüssigkeit zirkuliert durch einen kleinen Kreislauf, wobei der Kühler umgangen wird, wodurch das Aufwärmen des Motors beschleunigt wird

Bei Temperaturen über 82 °C beginnt sich der Thermostat zu öffnen und öffnet sich bei 95 °C vollständig, sodass Flüssigkeit durch den Kühler zirkulieren kann.

Motorleistungssystem

Das Stromversorgungssystem besteht aus einer im Kraftstofftank eingebauten elektrischen Kraftstoffpumpe, einem Drosselklappenstutzen, einem im Kraftstoffpumpenmodul eingebauten Kraftstofffeinfilter, einem Kraftstoffdruckregler, Einspritzdüsen und Kraftstoffleitungen

Zündsystem Mikroprozessor, besteht aus Zündspulen, individuell für jeden Zylinder, und Zündkerzen.

Die Zündspulen werden vom elektronischen Motorsteuergerät angesteuert

Das Zündsystem erfordert keine Wartung und Einstellung während des Betriebs.

Der 2GR-FE-Motor verfügt über einen Ansaugkrümmer mit variabler Geometrie

In der Krümmerblende befindet sich ein elektrisch betätigter Dämpfer, der vom Motorsteuergerät gesteuert wird.

Während der Motor mit niedriger Last und niedriger Motordrehzahl läuft, ist der Dämpfer geschlossen und die Länge der Ansaugkrümmerdurchgänge ist maximal

Wenn die Kurbelwellendrehzahl zunimmt oder die Motorlast zunimmt, öffnet sich der Dämpfer auf Befehl der elektronischen Steuereinheit und verringert die Länge der Kanäle.

Die Verwaltung der Länge der Einlassleitungskanäle ermöglicht es Ihnen, die Füllung der Zylinder mit Luft durch die Verwendung von „resonanter Verstärkung“ zu verbessern.

Dies verbessert die Motorleistung und die Kraftstoffeffizienz.