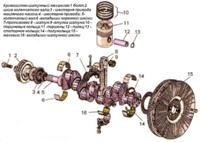

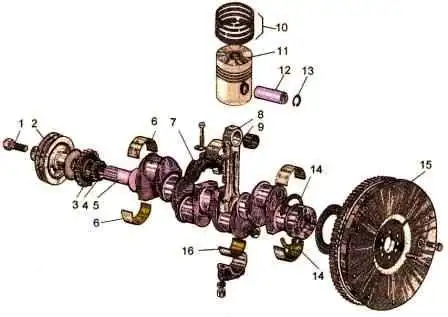

Die Hauptteile des Kurbeltriebs sind: Kurbelwelle 5, Kolben 11 mit Kolbenringen und Kolbenbolzen, Pleuelstangen 8, Haupt- und Pleuellager, Schwungrad 15

Die Kurbelwelle ist aus Stahl und hat fünf Haupt- und vier Pleuelzapfen.

In den Pleuelzapfen der Kurbelwelle befinden sich Hohlräume zur zusätzlichen Zentrifugalölreinigung.

Die Hohlräume der Hälse werden mit Schraubstopfen verschlossen.

Die Axialkraft der Kurbelwelle wird von vier Halbringen 14 aus Aluminiumlegierung aufgenommen, die in den Bohrungen des Zylinderblocks und des fünften Hauptlagerdeckels eingebaut sind.

Um die Belastung der Lager durch Trägheitskräfte zu verringern, sind auf der ersten, vierten, fünften und achten Wange der Kurbelwelle Gegengewichte 7 angebracht.

Vorn und hinten ist die Kurbelwelle mit Manschetten abgedichtet.

Am vorderen Ende der Welle sind Zahnrad 4 des Gasverteilungsantriebs, Zahnrad 3 des Ölpumpenantriebs, Riemenscheibe 2 des Antriebs der Flüssigkeitspumpe und des Generators montiert.

Am hinteren Flansch der Welle ist ein Schwungrad 15 befestigt.

Die Kurbelwelle kann in zwei Produktionsgrößen (Nenngrößen) hergestellt und in einen Dieselmotor eingebaut werden.

Die Kurbelwelle, deren Pleuel bzw. Hauptlagerzapfen entsprechend der Größe des zweiten Nominals gefertigt sind, weist auf der ersten Wange eine zusätzliche Markierung auf.

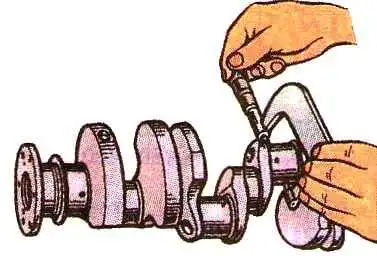

Die Bestimmung des Rundlaufs der Kurbelwellenzapfen und die Messung ihres Durchmessers ist in Abb. dargestellt. 2 und 3.

Der Kolben besteht aus einer Aluminiumlegierung. Am Boden des Kolbens befindet sich eine Brennkammer.

Im oberen Teil hat der Kolben vier Nuten (Seit 1999 können bei einem Dieselmotor Kolben mit drei Nuten für Ringe, also mit zwei Kompressionsringen, eingebaut werden) – in den ersten drei sind Kompressionsringe verbaut, und ein Ölabstreifring im vierten.

Der Kolben für den trapezförmigen oberen Kompressionsring hat einen Einsatz aus Spezialgusseisen.

In den Kolbennaben sind Löcher für den Kolbenbolzen ausgebohrt.

Kolben werden entsprechend dem Außendurchmesser des Schafts in drei Größengruppen eingeteilt (B, C, M).

Die Gruppenmarkierung ist auf dem Kolbenkopf angebracht.

Beim Einbau in einen Dieselmotor müssen Laufbuchsen und Kolben derselben Größengruppe angehören.

Kolbenringe bestehen aus Gusseisen.

Der obere Kompressionsring besteht aus hochfestem Gusseisen, ist verchromt, hat im Querschnitt die Form eines gleichschenkligen Trapezes und wird beidseitig in die Nut eingebaut.

Der zweite und dritte Kompressionsring sind konisch, auf der Endfläche in der Nähe des Schlosses sind sie mit der Markierung „oben“ versehen.

Kastenförmiger Ölabstreifer mit spiralförmigem Stahlexpander.

Der Kolbenbolzen ist hohl und besteht aus Nickel-Chrom-Stahl.

Die axiale Bewegung des Bolzens in den Kolbennaben wird durch die Sicherungsringe begrenzt.

Pleuelstange – Stahl, I-Profil.

In dessen oberen Kopf ist eine Buchse eingepresst.

Am oberen Ende der Pleuelstange und der Buchse befinden sich Löcher zum Schmieren des Kolbenbolzens.

Die Bohrung des Bettes im unteren Kopf der Verbindungsstange für Auskleidungen ist mit einer Abdeckung versehen. Daher ist der Austausch von Pleueldeckeln nicht zulässig.

Auf der Oberfläche der Pleuelstange und der Kappe sind die gleichen Nummern aufgedruckt.

Darüber hinaus haben die Pleuel Gewichtsgruppen entsprechend der Masse des oberen und unteren Kopfes.

Die Bezeichnung der Massengruppe ist auf der Stirnfläche des oberen Pleuelkopfes angebracht.

Bei einem Dieselmotor müssen Pleuel der gleichen Gruppe verbaut werden.

Kurbelwellenhaupt- und Pleuellagerschalen – Stahl-Aluminium.

Dieselmotoren verwenden Haupt- und Pleuellagerschalen in zwei Größen entsprechend der Nennleistung der Kurbelwellenzapfen.

Für die Dieselreparatur sind außerdem vier Reparaturgrößen an Laufbuchsen erhältlich.

Das Schwungrad besteht aus Gusseisen und ist mit dem Kurbelwellenflansch verschraubt.

Eine gezahnte Ader aus Stahl ist auf das Schwungrad gepresst ec.

Kolben eines Satzes an einem Dieselmotor müssen derselben Größengruppe angehören, die der Größengruppe der Zylinderlaufbuchsen entspricht.

Der Unterschied in der Masse der Kolben eines Satzes sollte 10 g nicht überschreiten.

Der Unterschied zwischen den Massen der Pleuel mit Kolben sollte 30 g nicht überschreiten.

Die Unrundheit und Toleranz des Profils des Längsschnitts des Lochs in der Buchse des oberen Kopfes der Pleuelstange beträgt 0,005 mm.

Beim Einpressen der Buchse muss auf deren symmetrische Lage zur Mittelebene der Pleuelstange geachtet werden.

Nach dem Bohren sollte die Oberfläche des Lochs der oberen Steuerkopfhülse keine Kratzer und Grate aufweisen, die Rauheit der bearbeiteten Oberfläche sollte Ra≤0,63 µm betragen.

Auf der Oberseite der Hülse ist ein spiralförmiges oder radiales Risiko mit einer Breite von nicht mehr als 0,1 mm zulässig.

Risse und Flecken auf der Oberfläche der Pleuelschraube sind nicht zulässig.

Das Gewinde des Bolzens muss sauber und frei von Kerben und Graten sein.

Die Oberfläche des Kolbenbolzens sollte frei von Kratzern, Kerben und Rissen sein.

Der Unterschied in der Masse der Finger eines Dieselmotors sollte 10 g nicht überschreiten.

Ein Finger, der nicht mit Öl geschmiert wurde, sollte sich mit der Kraft der Hand leicht in der Pleuelstange drehen lassen, kein seitliches Ausschwenken haben und nicht unter dem Einfluss seines Eigengewichts aus der Pleuelstange fallen (Abb. 4) .

Pleuellagerschalen müssen entsprechend den Abmessungen der Kurbelwellenzapfen ausgewählt werden.

Die Laufbuchsen sollten mit einer Presspassung von 0,22 bis 0,08 mm in den Lagern der Pleuel und Kappen sitzen.

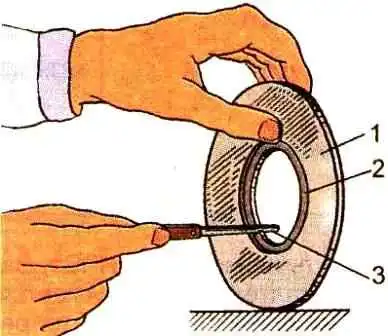

Das radiale Spiel (Spiel) zwischen dem Kolbenring und der Kontrolllehre 70-8618-3515 (Abb. 5) für den oberen Kompressionsring darf 0,02 mm auf nicht mehr als 10 % der Oberfläche und nicht weniger als 0,02 mm überschreiten 20° vom Schloss entfernt; und bei Ölabstreifringen sollte die Ovalität innerhalb von 0,15 bis 0,65 mm liegen.

Der Spalt an der Verbindungsstelle der Ringe sollte im Bereich von 0,3 ... 0,6 mm liegen und eine Anpassung dieses Spalts ist nicht zulässig.

Die Zugfestigkeit der Ringe beim Biegen des Rings beträgt nicht weniger als 441 Nm.

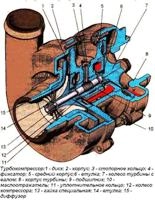

Kurbelwelle

Das Abrichten der Welle während der Bearbeitung und nach dem HDTV-Härten ist nicht zulässig.

Bearbeiten ist erst möglich, nachdem die Verrundung gerändelt wurde. Die Durchbiegung der Welle beim Richten sollte nicht mehr als 1 mm betragen.

Beim Schleifen von Kurbelzapfen ist es notwendig, die ursprünglichen Radien der Kurbel (62,5 ± 0,04 mm) und Kehlen (4 + 0,3 mm) beizubehalten.

Die Rauheit der bearbeiteten Oberflächen der Pleuelstange und der Hauptlagerzapfen muss Ra≤0,32 µm entsprechen.

Die Unrundheit und Toleranz des Profils des Längsabschnitts der Pleuelstange und der Hauptlagerzapfen beträgt 0,01 mm.

Die Härte der Halsoberflächen nach dem Schleifen sollte mindestens 46 HRC betragen.

Das Härten von Filets ist nicht zulässig.

Nach dem Schleifen auf Reparaturmaß sollte der Schlag des mittleren Hauptlagerzapfens im Vergleich zu den äußersten Lagerzapfen 0,07 mm nicht überschreiten (bei einer neuen Welle - 0,03 mm).

Die Abweichung von der Parallelität der Formflächen der Pleuelzapfen relativ zur Achse der auf den äußersten Hauptzapfen montierten Welle sollte auf einer Länge von 100 mm 0,03 mm nicht überschreiten.

Die Verschiebung aller Pleuelzapfen relativ zur Diametralebene des 3. Haupt- und 3. Kurbelzapfens (Zusammenbruch der Zapfen) nach dem Nachschleifen sollte 0,3 mm nicht überschreiten.

Die Unrundheit der Zylinder- und Endflächen des Schwungrad-Montageflansches an den äußersten Punkten relativ zu den Oberflächen der äußersten Hauptzapfen ist bis zu 0,05 mm zulässig (bei einer neuen Welle nicht mehr als 0,03 mm).

Die Rohre müssen fest in die Pleuelzapfen der Kurbelwelle eingepresst werden; Röhrenspiel ist nicht erlaubt.

Die Kanten der aufgeweiteten Rohre sollten im Verhältnis zur Oberfläche der Hälse um 1,3 mm absinken.

Die Stopfen müssen mindestens 2 mm im Gewinde versenkt und verriegelt sein.

Das Kurbelwellenrad muss mit der Markierung nach außen gedrückt werden, bis es am Ende des Hauptwellenzapfens anschlägt.

Die Kurbelwelle muss dynamisch ausgewuchtet werden, indem Metall vom Umfang aller Wangen entfernt wird.

Restunwucht – nicht mehr als 900 g-mm an jedem Ende der Welle.

Die Kurbelwellenbaugruppe mit Gegengewichten muss dynamisch ausgewuchtet sein.

Die Masse sollte durch Bohren, bei Gegengewichten in radialer Richtung, in Löcher mit einem Durchmesser von 10 mm bis zu einer Tiefe von nicht mehr als 25 mm eingestellt werden.

Restunwucht – nicht mehr als 650 g/mm an jedem Ende der Welle.

Kurbelwellen müssen nach der Endbearbeitung mit einem magnetischen Fehlerprüfgerät auf Oberflächenfehler überprüft werden.

Nach der Prüfung müssen die Wellen entmagnetisiert werden.

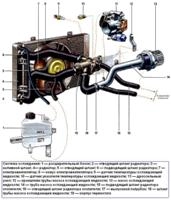

Schwungrad zusammengebaut

Risse und Abplatzungen der Arbeitsfläche der Zähne des Schwungradkranzes sind nicht zulässig.

Eine Reduzierung der Länge der Zähne der Krone (ohne die Länge der Fase) ist bis zu 16 mm zulässig (die Länge der Zähne der neuen Krone beträgt 18 mm).

Der Verschleiß der Zähne der Schwungradkrone ist bis zu einer Dicke von 3,2 mm zulässig, bei einer Bremssattel-Einbauhöhe von 2,4 mm (die Zahnstärke der neuen Krone entspricht 4,73 mm).

Der Schwungradkranz muss vor dem Aufpressen auf eine Temperatur von 195..200°C erhitzt werden.

Die Sitze des Schwungrads und der Krone dürfen keine Kerben und Grate aufweisen.

Der Spalt in der Passung zwischen der Endfläche der Krone und dem Schwungrad beträgt nicht mehr als 0,5 mm. An einer Stelle des Bogens nicht mehr als 60°.

Das Schwungrad mit Krone muss als Baugruppe mit einer vorgewuchteten Kurbelwelle durch Bohren radialer Löcher dynamisch ausgewuchtet werden.

Restunwucht an jedem Ende der Welle – nicht mehr als 350 g/mm.

Nach dem Auswuchten ist die Depersonalisierung von Teilen nicht zulässig.

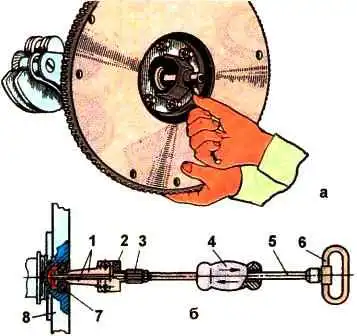

Wenn das vordere Lager der Eingangswelle des Getriebes ausgetauscht werden muss, muss es vor dem Entfernen des Schwungrads von der Welle mit einem Schraubenzieher Mod. herausgedrückt werden. Und 803.16.000 (Abb. 6, a) oder nach Ausbau des Schwungrads das Lager mit einem Schlagabzieher Mod. herausdrücken. 2476 (Abb. 6b).

Nachdem die Greifer an den Enden der Lagerringe angebracht sind, werden diese durch einen Gewindeanschlag 3 auseinandergedrückt, und wenn die Last dann den Anschlag der Welle 5 erreicht, wird das Lager herausgedrückt.

Die Oberfläche des Schwungrads, die mit der Oberfläche der Kupplungsscheibe zusammenpasst, ist geschliffen.

Die Oberflächenrauheit muss mindestens Ra≤1,0 betragen.