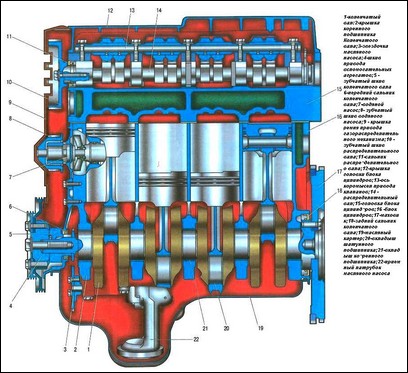

Renault Logan-Fahrzeuge sind mit quer eingebauten Vierzylinder-Viertakt-Benzineinspritzmotoren mit 8 Ventilen und einem Arbeitsvolumen von 1,6 Litern des K7M-Modells (SOHC-Typ) und des 16-Ventil-K4M-Modells (DONC) ausgestattet

Der K7M-Motor hat eine einzelne obenliegende Nockenwelle mit zwei Ventilen pro Zylinder

Die Motornockenwelle wird von einem Zahnriemen angetrieben

Die Ventile werden von der Nockenwelle mithilfe von Kipphebeln angetrieben, die auf einer Schulter auf den Nockenwellen der Nockenwelle ruhen und an der anderen Schulter Schrauben haben, um das Spiel im Ventilmechanismus mit Kontermuttern einzustellen, die auf die Enden der Ventilschäfte wirken

Motoren mit einer obenliegenden Nockenwelle, fünf Lagern, haben zwei Ventile pro Zylinder.

Die Nockenwellen beider Motoren werden von verstärkten Zahnriemen angetrieben, die Motorventile werden von den Nockenwellen über Kipphebel angetrieben, die auf einer Schulter auf den Nockenwellennocken aufliegen und auf der anderen Schulter Schrauben zum Einstellen des Spiels im Ventilmechanismus haben Kontermuttern, die auf die Enden der Ventilstangen wirken.

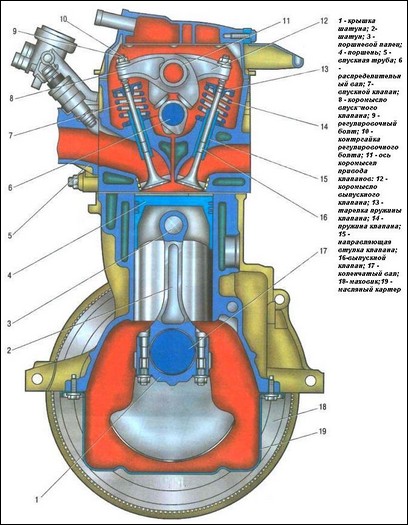

Zylinderköpfe 15 (siehe Abb. 1) beider Motoren sind aus einer Aluminiumlegierung gemäß dem Querspülmuster der Zylinder hergestellt (Einlass- und Auslasskanäle befinden sich auf gegenüberliegenden Seiten des Kopfes)

Die Sättel und Führungsbuchsen 1‡ (siehe Abb. 2) der Ventile werden in die Köpfe eingepresst. Die Einlass- und Auslassventile 16 haben jeweils eine Feder 14, die durch die Platte 13 mit zwei Crackern befestigt ist.

Die Achse 11 der Kipphebel 8 und 12 der Einlass- bzw. Auslassventile ist mit der oberen Ebene des Blockkopfes verschraubt.

In Löcher hinein; An den Armen der Kipphebel sind mit Kontermuttern 10 gesicherte Schrauben 9 installiert, um das Spiel im Ventilantriebsmechanismus einzustellen, die auf den Enden der Ventilschäfte aufliegen.

Die Nockenwelle 14 ist in einem Lagerbett eingebaut, das im Körper des Kopfes hergestellt ist, und wird durch einen Druckflansch gegen axiale Bewegung fixiert.

Die Trennebene von Kopf und Zylinderblock ist mit einer Dichtung abgedichtet, die eine aus Blech geformte Platte ist.

Zylinderblöcke 16 (siehe Abb. 1) beider Motoren sind ein einziges Gussteil, das die Zylinder, den Kühlmantel, den oberen Teil des Kurbelgehäuses und fünf Kurbelwellenlager in Form von Kurbelgehäusetrennwänden bildet.

Die Blöcke bestehen aus speziellem hochfestem Gusseisen mit Zylindern, die direkt in den Körper des Blocks gebohrt sind.

Die 2 Hauptlagerdeckel sind komplett mit Blöcken bearbeitet und nicht austauschbar.

Zylinderblöcke haben spezielle Ösen, Flansche und Löcher zum Anbringen von Teilen, Komponenten und Baugruppen sowie Kanäle der Hauptölleitung.

Die Kurbelwelle 1 dreht sich in Hauptlagern mit dünnwandigen Stahllaufbüchsen 20 und 21 mit Gleitschicht.

Die axiale Bewegung der Kurbelwelle wird durch zwei Halbringe begrenzt, die in die Nuten des Betts des mittleren Hauptlagers eingebaut sind.

Schwungrad 17, Gusseisen, am hinteren Ende der Kurbelwelle montiert und mit sechs Schrauben befestigt. Zum Starten des Motors mit einem Anlasser wird ein Zahnkranz auf das Schwungrad gepresst

Außerdem hat das Schwungrad einen Zahnkranz, der den Betrieb des oberen Totpunktsensors des Motorsteuerungssystems sicherstellt

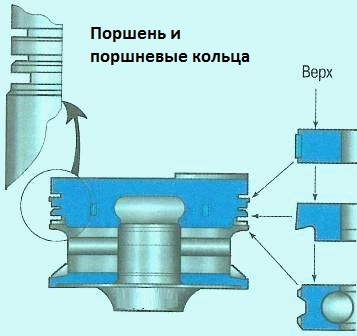

Kolben (Abb. 3) bestehen aus einer Aluminiumlegierung. Auf der Zylinderfläche des Kolbenbodens befinden sich Ringnuten für den Ölabstreifer und zwei Kompressionsringe.

Kolbenbolzen 3 (siehe Abb. 2) sind in den Kolbennaben mit Spalt eingebaut und werden mit Presssitz in die oberen Köpfe der Pleuel eingepresst, die mit ihren unteren Köpfen mit den Pleuelzapfen verbunden sind der Kurbelwelle durch dünnwandige Buchsen, ähnlich im Design wie die Hauptbuchsen.

Abb. 3. Kolben und Kolbenringe

Kurbeln 2 Stahl, geschmiedet, mit I-Querschnitt-Stange.

Kombiniertes Schmiersystem

Das geschlossene Kurbelgehäuseentlüftungssystem kommuniziert nicht direkt mit der Atmosphäre Daher wird in allen Betriebszuständen des Motors gleichzeitig mit dem Ansaugen von Gasen im Kurbelgehäuse ein Vakuum gebildet, das die Zuverlässigkeit verschiedener Motordichtungen erhöht und die Emission giftiger Substanzen in die Atmosphäre verringert,

Das System besteht aus zwei Zweigen, einem großen und einem kleinen.

Wenn der Motor im Leerlauf und unter Niedriglastbedingungen läuft, wenn der Unterdruck im Ansaugrohr hoch ist, werden Kurbelgehäusegase durch das Ansaugrohr entlang des kleinen Zweigs des Systems angesaugt.

Im Volllastmodus, wenn die Drosselklappe in einem großen Winkel geöffnet ist, nimmt der Unterdruck im Ansaugrohr ab und im Luftzufuhrschlauch zu, und Kurbelgehäusegase durch den großen Abzweigschlauch, der mit dem Anschlussstück am verbunden ist Kopfdeckel, treten hauptsächlich in die Luftzufuhrhülse und dann durch die Drosselklappenbaugruppe in das Ansaugrohr und die Motorzylinder ein.

Das Motorkühlsystem ist hermetisch abgeschlossen, mit einem Ausgleichsbehälter, der aus einem Kühlmantel aus Guss besteht und die Zylinder im Block, die Brennräume und die Gaskanäle im Zylinderkopf umgibt.

Die erzwungene Zirkulation des Kühlmittels wird durch eine Zentrifugalwasserpumpe 7 (siehe Abb. 1) bereitgestellt, die von einem Kurbelwellenzahnriemen angetrieben wird.

Um die normale Betriebstemperatur des Kühlmittels aufrechtzuerhalten, ist im Kühlsystem ein Thermostat eingebaut, das bei kaltem Motor und niedriger Kühlmitteltemperatur einen großen Kreislauf des Systems sperrt.

Das Stromversorgungssystem beider Motoren besteht aus einer im Kraftstofftank installierten elektrischen Kraftstoffpumpe, einer Drosselklappenbaugruppe, einem am Kraftstofftank installierten Kraftstofffeinfilter, einem im Kraftstoffpumpenmodul installierten Kraftstoffdruckregler, Einspritzdüsen und Kraftstoff Leitungen und beinhaltet auch einen Luftfilter.

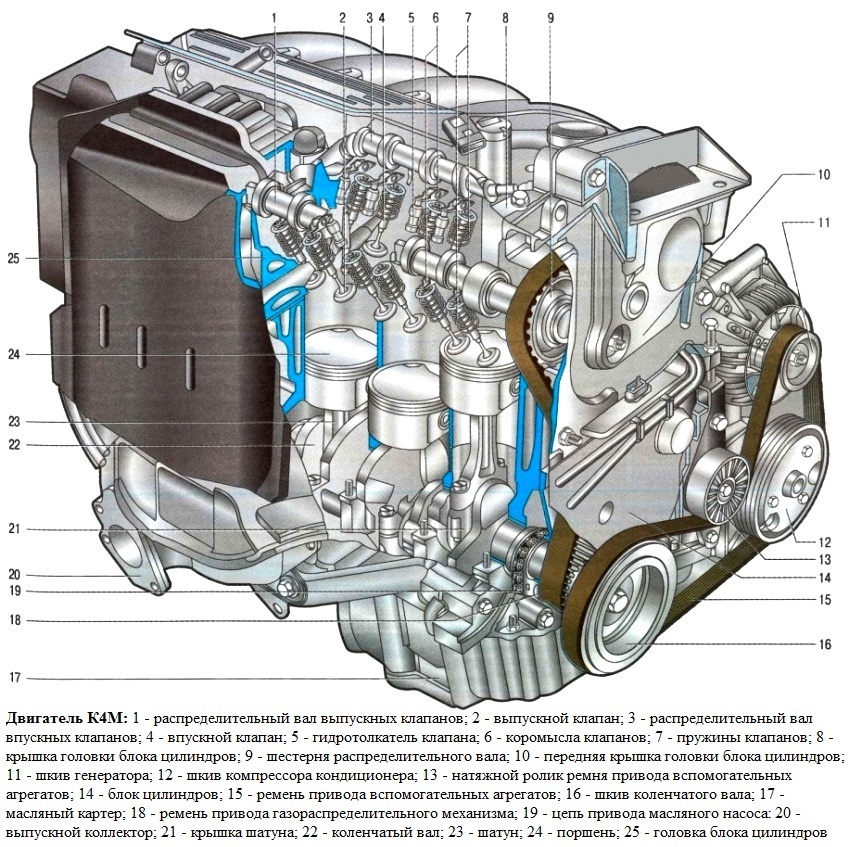

Der Hauptunterschied zwischen dem K4M-Motor und den K7J- und K7M-Motoren ist das Vorhandensein eines Zylinderkopfs mit zwei Nockenwellen (Einlass- und Auslassventile getrennt).

Die Nockenwellen werden von einem verstärkten Zahnriemen angetrieben.

Sechzehn Ventile des K4M-Motors werden von Nockenwellen mit Rollenkipphebeln (Rockern) und hydraulischen Drückern angetrieben.

Hydraulische Drücker sorgen automatisch für spielfreien Kontakt der Nockenwelle mit dem Ventil.

Zylinderblock, Kurbelwelle, Schwungrad, Kolben, Kolbenbolzen, Pleuel der K4M- und K7M-Motoren sind identisch.

Die Schmier-, Kühl- und Stromversorgungssysteme sind ebenfalls ähnlich aufgebaut.

Für jeden Zylinder des K4M-Motors sind vier Zündspulen verbaut, die direkt von der elektronischen Steuereinheit (ECU) des Motors angesteuert werden.

Außerdem gibt es keine Hochspannungskabel und die Zündspulen sind direkt auf den Zündkerzen montiert.

Das Triebwerk (Motor mit Getriebe, Kupplung und Achsantrieb) ist auf drei Stützen mit elastischen Gummielementen gelagert – zwei obere Seiten (rechts und links) tragen den Großteil des Triebwerks, und ein hinteres kompensiert das Drehmoment vom Getriebe und Belastung, die beim Anfahren, Beschleunigen und Bremsen auftreten;