Motorschmiersystem - kombiniert: unter Druck und Spritzer

Drucköl schmiert die Haupt- und Pleuellager der Kurbelwelle, die Nockenwellenlager, die Axiallager der Kurbelwelle und der Nockenwellen, die Kipphebelbuchsen und die oberen Spitzen der Stößelstangen.

Der Rest der Teile wird mit Spritzöl geschmiert.

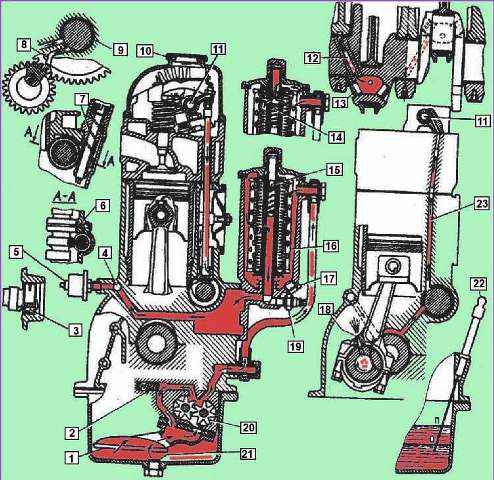

Schema des Schmiersystems: I - Einlassrohr der Ölpumpe; 2 - Druckminderventil; 3 - Loch zum Ablassen von Öl; 4 - Ölleitung; 5 - Öldruckanzeigesensor; 6 - Loch zur Ölversorgung der Zahnräder des Ölpumpenantriebs; 7 - Spiralnut; 8 - Rohr zur Schmierung von Zahnrädern; 9 - Nut am ersten Nockenwellenhals; 10 - Öleinfülldeckel; 11 - Hohlraum in der Achse der Ventilhebel; 12 - Kanal in der Kurbelwelle; 13 - Kork; 14 - Bypassventil ist offen; 15 - Bypassventil ist geschlossen; 16 - Filterelement; 17 - Stopfen zum Ablassen von Schlamm; 18 - Loch zum Sprühen von Öl; 19 - Notöldrucksensor; 20 - Ölpumpe; 21 - Kork; 22 - Ölstandsanzeige; 23 - Kanal zur Ölversorgung der Achse der Ventilhebel

Das Schmiersystem umfasst eine Ölpumpe 20 (Abb. 1) mit einer Saugleitung und einem Druckminderventil (in der Ölwanne installiert), Ölkanälen, einem Ölfilter mit Bypassventil, einer Ölwanne, einem Öl Füllstandsanzeige, ein Öleinfülldeckel, ein Anzeigesensor Öldruck, Notöldruckalarmsensor.

Das von der Pumpe aus der Ölwanne angesaugte Öl fließt durch den Ölsammler durch die Kanäle im Pumpengehäuse und das Außenrohr in das Ölfiltergehäuse.

Darüber hinaus tritt das Öl nach dem Passieren des Filterelements 16 in den Hohlraum der zweiten Trennwand des Zylinderblocks ein, von wo aus entlang des gebohrten Kanals in die Ölleitung - der Längsölkanal 4.

Vom Längskanal wird Öl durch schräge Kanäle in den Leitblechen des Blocks zu den Kurbelwellenhauptlagern und Nockenwellenlagern geleitet.

Öl, das vom fünften Lager der Nockenwelle in den Hohlraum des Blocks zwischen Welle und Stopfen fließt, wird durch die Querbohrung 3 im Wellenhals in das Kurbelgehäuse abgeführt.

Die Kurbelzapfen werden über die Kanäle 12 von den Hauptzapfen der Kurbelwelle mit Öl versorgt.

Öl wird der Kipphebelachse vom hinteren Nockenwellenlager zugeführt, das in der Mitte eine Ringnut aufweist, die durch Kanäle 23 im Block, Zylinderkopf und in der vierten Hauptzahnstange der Kipphebelachse mit Hohlraum kommuniziert 11 in der Kipphebelachse.

Durch die Löcher in der Achse der Kipphebel gelangt Öl in die Buchsen der Kipphebel und dann durch die Kanäle in den Kipphebeln und Einstellschrauben zu den oberen Spitzen der Schubstangen.

Öl wird den Zahnrädern des Nockenwellenantriebs durch ein Rohr 8 zugeführt, das in ein Loch im vorderen Ende des Blocks gepresst wird und mit einer Ringnut 9 am ersten Nockenwellenzapfen verbunden ist.

Aus dem Auslass des Rohrs mit kleinem Durchmesser tritt ein Ölstrahl aus, der auf die Zahnradzähne gerichtet ist.

Durch einen Querkanal im ersten Nockenwellenzapfen gelangt Öl aus derselben Zapfennut auch in den Nockenwellen-Druckflansch.

Die Ölpumpenantriebszahnräder werden durch einen Ölstrahl geschmiert, der aus dem Kanal 6 im Block herausspritzt, der mit dem vierten Nockenwellenzapfen verbunden ist, der ebenfalls eine Ringnut hat.

Die Zylinderwände werden durch Ölspritzer aus dem Strahl geschmiert, der aus Loch 18 im unteren Pleuelkopf ausgestoßen wird, wenn dieses Loch mit dem Kanal im Kurbelwellenzapfen übereinstimmt, sowie durch Öl, das unter den Kurbelwellenlagern herausfließt.

Alle anderen Teile (Ventil - sein Schaft und Ende, Ölpumpenantriebswelle und Zündverteilungssensor, Nockenwellennocken) werden mit Öl geschmiert, das aus den Lücken in den Lagern fließt und von beweglichen Motorteilen besprüht wird.

Die Kapazität des Schmiersystems beträgt 6 Liter

Öl wird durch den Öleinfüllstutzen, der sich auf der Abdeckung der Kipphebel befindet, in den Motor eingefüllt und mit einem Deckel mit einer Dichtungsgummidichtung verschlossen.

Der Ölstand wird durch die "P"- und "O"-Markierungen auf der Füllstandsanzeigestange kontrolliert.

Der Ölstand sollte zwischen den Markierungen „P“ und „O“ gehalten werden.

Der Druck im Schmiersystem sollte bei durchschnittlichen Fahrzeuggeschwindigkeiten (ca. 50 km/h) 200–400 kPa (2–4 kgf/cm 2) betragen.

Er kann bei kaltem Motor auf 450 kPa (4,5 kgf/cm²) ansteigen und bei heißem Wetter auf 150 kPa (1,5 kgf/cm²) abfallen).

Ein Abfall des Öldrucks bei einer Durchschnittsgeschwindigkeit unter 100 kPa (1 kgf / cm 2) und bei niedriger Leerlaufdrehzahl - unter 50 kPa (0,5 kgf / cm 2) weist auf eine Fehlfunktion des Schmiersystems oder übermäßigen Verschleiß der Kurbelwellen- und Nockenwellenlager hin.

Der weitere Betrieb des Motors unter diesen Bedingungen sollte eingestellt werden.

Der Öldruck wird durch ein Manometer auf der Instrumententafel bestimmt, dessen Manometer in das Ölfiltergehäuse eingeschraubt ist.

Zusätzlich ist das System mit einer Alarmlampe für Notöldruck ausgestattet, deren Sensor in das Loch im Boden des Filters geschraubt wird.

Die Signallampe befindet sich auf der Instrumententafel und leuchtet rot, wenn der Druck im System unter 40-80 kPa (0,4-0,8 kgf / cm 2) fällt.

Sie dürfen kein Fahrzeug mit einer leuchtenden Öldruck-Notleuchte betreiben.

Bei niedriger Leerlaufdrehzahl und beim Bremsen ist nur ein kurzes Aufleuchten der Lampe erlaubt.

Wenn das System funktioniert, erlischt die Lampe bei einer leichten Erhöhung der Drehzahl.

Im Falle einer Unter- oder Überschätzung des Öldrucks von den oben genannten Werten sollten Sie zuerst die Funktionsfähigkeit von Sensoren und Anzeigen überprüfen.