Renault Megane 2 Fahrzeuge sind mit K4J (1,4 l), K4M (1,6 l), F4R (2,0 l) Motoren und K9K dCi Dieselmotor (1,5 l) ausgestattet

In diesem Artikel betrachten wir die Konstruktionsmerkmale der Motoren K4J (1,4 l), K4M (1,6 l), F4R (2,0 l).

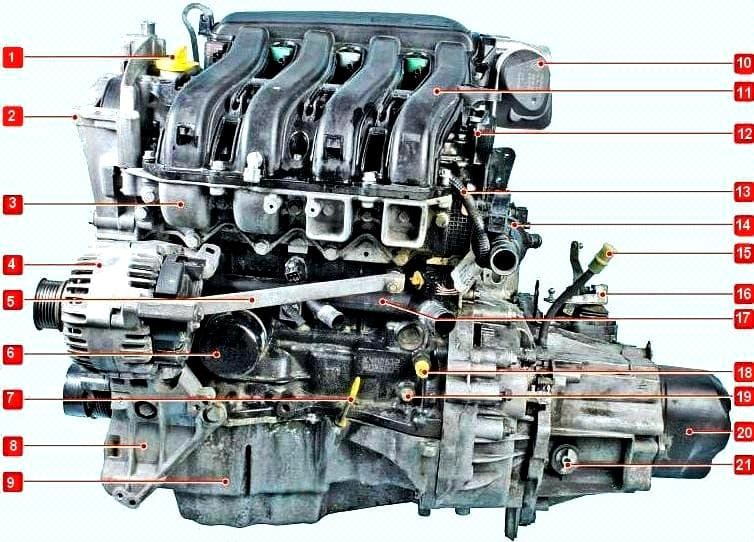

Antriebseinheit mit K4M-Motor (Vorderansicht): 1 - Öleinfülldeckel; 2 - obere Abdeckung des Zahnriemens; 3 - Einlassrohr; 4 - Generator; 5 - Generatorhalterung; 6 - Ölfilter; 7- Ölstandsanzeiger (Ölpeilstab); 8 - Halterung für den Klimakompressor; 9 - Ölwanne; 10 - Drosselklappenbaugruppe; 11 - Empfänger; 12 - Transportauge; 13 - Kabelbaum für Einspritzdüsen; 14 - Wasserverteiler; 15 - Ölstandsanzeige im Getriebe; 16 - Mechanismus zum Auswählen und Schalten von Gängen; 17 - Hülse des Kühlsystems; 18 - Klopfsensor; 19 - Stopfen des Lochs zum Fixieren der OT-Position; 20 - hintere Abdeckung des Getriebes; 21 - Getriebeeinfüllschraube

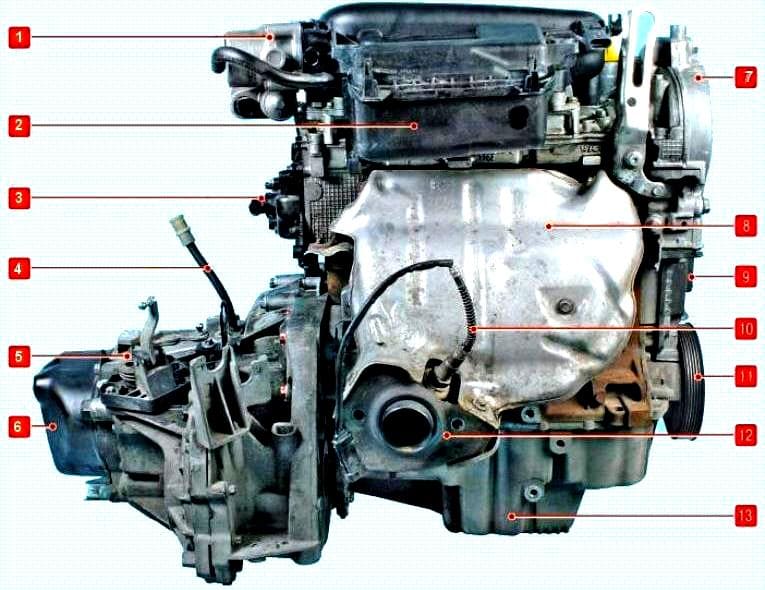

Antriebseinheit mit K4M-Motor (Rückansicht): 1 - Drosselklappenbaugruppe; 2 - Empfänger; 3 - Wasserverteiler; 4 - Führung für die Ölstandsanzeige im Getriebe; 5 - Mechanismus zum Auswählen und Schalten des Getriebes; 6 - hintere Abdeckung des Getriebes; 7 - obere Abdeckung des Zahnriemens; 8 - oberer Wärmeschirm des Abgaskrümmers; 9 - untere Abdeckung des Zahnriemens; 10 - Sauerstoffkonzentrationssensor steuern; 11 - Hilfsantriebsriemenscheibe; 12 - Auspuffkrümmer; 13 - Ölwanne

Benzinmotoren, Viertakt, Vierzylinder, Reihensechzehnventiler - mit zwei obenliegenden Nockenwellen.

Die Motoren sind quer im Motorraum angeordnet.

Die Motoren sind ähnlich aufgebaut.

Die Hauptunterschiede beziehen sich auf die Größe der Teile.

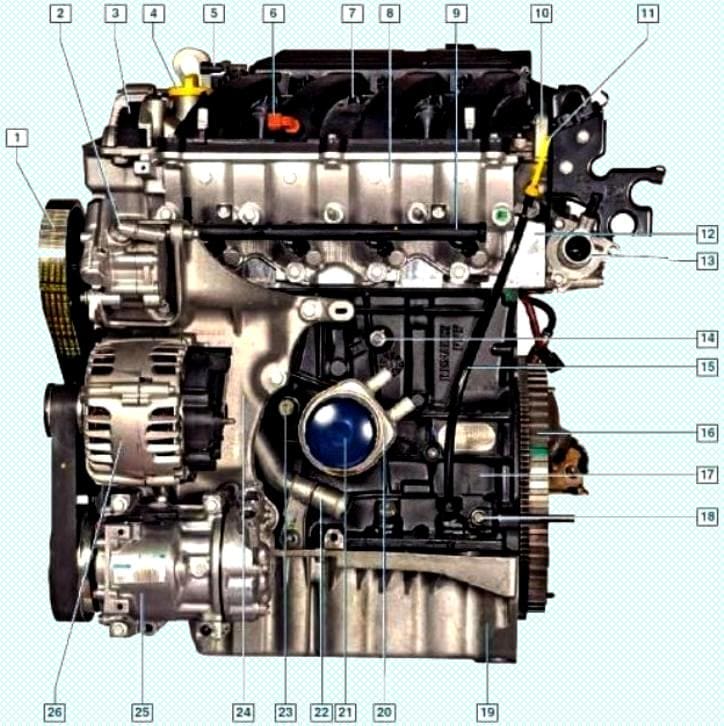

F4R-Motor (Vorderansicht in Fahrtrichtung): 1 - Hilfsantriebsriemen; 2 - Servopumpe: 3 - Zahnriemen; 4 - Öleinfülldeckel; 5 - absoluter Luftdrucksensor; 6 - Ansauglufttemperatursensor; 7 – Empfänger; 8 - Einlassrohrleitung; 9 - Kraftstoffverteiler mit Einspritzdüsen; 10 - Zylinderkopfhaube; 11 - Ölstandsanzeige; 12 - Zylinderkopf; 13 - Thermostat; 14 - Klopfsensor; 15 - Führungsölstandsanzeige; 16 - Schwungrad; 17 - Zylinderblock; 18 - Kork; 19 - Ölwanne; 20 - Wärmetauscher; 21 - Ölfilter; 22 - Einlassrohr der Kühlmittelpumpe; 23 - Sensor für niedrige Öldruckanzeige; 24 - Halterung für Nebenaggregate: 25 - Klimakompressor; 26 - Generator

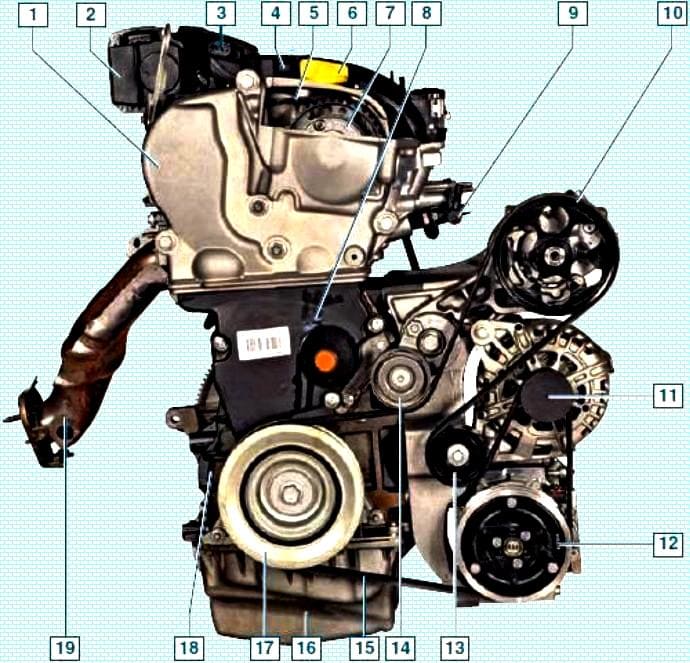

F4R-Motor (rechte Ansicht): 1 - obere Steuergehäuseabdeckung; 2 - Drosselklappenbaugruppe; 3 - absoluter Luftdrucksensor; 4 - Empfänger; 5 - Zahnriemen; 6 - Öleinfülldeckel; 7 - Phasenregler; 8 - untere Abdeckung des Steuerantriebs; 9 - Kraftstoffverteiler; 10 - Riemenscheibe der Servolenkungspumpe; 11 - Generatorriemenscheibe; 12 - elektromagnetische Kupplung des Klimakompressors; 13 - Rolle, die den Riemen der Hilfseinheiten trägt; 14 - Riemenspannrolle; 15 - Hilfsantriebsriemen; 16 Ölwanne; 17 - Hilfsantriebsriemenscheibe; 18 - Zylinderblock; 19 Auspuffkrümmer

Zylinder-Zündreihenfolge: 1-3-4-2, vom Schwungrad aus gezählt.

Das Antriebssystem ist eine sequentielle Mehrstrom-Kraftstoffeinspritzung.

Ein Motor mit einem Getriebe und einer Kupplung bilden eine auf drei Gummi-Metall-Lagern gelagerte Antriebseinheit.

Das Antriebssystem des Motors besteht aus einer eingebauten elektrischen Kraftstoffpumpe Kraftstofftank, Drosselklappenbaugruppe, Kraftstofffeinfilter, Kraftstoffgrobfilter im Kraftstoffpumpenmodul, Kraftstoffdruckregler, Einspritzdüsen, Kraftstoffleitungen, Abgasrückführungssystem und Luftfilter.

Das Zündsystem des Motors basiert auf einem Mikroprozessor und besteht aus Spulen und Zündkerzen.

Die elektronische Einheit (Controller) des Motormanagementsystems steuert die Zündspulen.

Das Zündsystem erfordert keine Wartung und Einstellung während des Betriebs.

Der F4R-Motor verwendet eine Phasensteuerschaltung mit einem Phasenregler.

Der Phasenregler regelt den Moment des Öffnens der Einlassventile des Motors.

Das System gewährleistet die Installation der optimalen Ventilsteuerung für jeden Moment des Motorbetriebs, um seine Leistung und seine dynamischen Eigenschaften durch Änderung der Position der Einlassnockenwelle zu steigern.

Das elektronische Motorsteuergerät (ECU) steuert das System.

Die Hauptelemente des Phasenregelsystems umfassen ein Steuermagnetventil, einen Aktuator zum Ändern der Position der Nockenwelle und einen Nockenwellenpositionssensor.

Der Zahnriemen treibt den Aktuator des Systems an, der die Drehung über eine hydromechanische Kupplung auf die Einlassnockenwelle überträgt.

Von der Hauptölleitung durch die Kanäle wird Motoröl unter Druck zum Sitz des Zylinderkopfs geleitet, in dem das Ventil eingebaut ist, und dann durch die Kanäle im Kopf und in der Nockenwelle zum Aktuator des Systems.

In der Ausgangsstellung und bei einer Motordrehzahl bis 1450 min-1 wird das Magnetventil nicht bestromt - es ist geschlossen.

Wenn die Kurbelwellendrehzahl im Bereich von 1450–4300 min-1 liegt und das Gaspedal vollständig durchgetreten ist, versorgt der Computer das Magnetventil mit Strom – es öffnet sich.

Gleichzeitig gewährleistet die Schiebervorrichtung des Ventils die Zufuhr von Öl unter Druck zum Arbeitsraum des Aktuators.

Aufgrund einer Änderung des Öldrucks und der hydromechanischen Wirkung werden die einzelnen Elemente des Aktuators gegeneinander bewegt, und die Nockenwelle dreht sich in den erforderlichen Winkel, wodurch die Ventilsteuerung geändert wird.

Wenn die Kurbelwellendrehzahl höher als 4300 min-1 ist, wird die Stromzufuhr zum Magnetventil unterbrochen.

Die Magnetventilspule und die Komponenten des Systemaktuators sind sehr empfindlich gegenüber Motorölverunreinigungen.

Wenn das Phasenwechselsystem ausfällt, öffnen und schließen die Einlassventile im maximalen Verzögerungsmodus.

Das variable Ventilsteuerungssystem ermöglicht es Ihnen, die optimale Ventilsteuerung für jeden Moment des Motorbetriebs einzustellen, was zu mehr Leistung, besserer Kraftstoffeffizienz und weniger Abgasemissionen führt.

Zur Ermittlung der momentanen Position der Nockenwelle ist ein Nockenwellensensor (Phasensensor) eingebaut.

Der Positionssensorring befindet sich auf dem Nockenwellenzapfen.

Ein Magnetventil ist auf der oberen Abdeckung des Steuermechanismusantriebs befestigt und steuert hydraulisch den Mechanismus zum Ändern der Steuerzeit.

Das Magnetventil wiederum wird vom elektronischen Motorsteuergerät angesteuert.

Das Steuergerät ermittelt aus den Signalen des Phasensensors und des Kurbelwellenpositionssensors die Position der Einlassnockenwelle und gibt einen Befehl zur Positionsänderung der Welle.

Entsprechend diesem Befehl wird der Steuerschieber des Magnetventils zum Beispiel in Richtung vorgezogenes Öffnen der Einlassventile bewegt.

In diesem Fall tritt das unter Druck stehende Öl durch den Kanal im Ventilkörper in den Ventilkörper ein und bewirkt, dass sich die Nockenwelle in die gewünschte Richtung dreht.

Beim Bewegen des Schiebers in die Richtung, die dem früheren Öffnen der Ventile entspricht, wird der Kanal mehrihre späte Öffnung wird automatisch mit der Ablaufrinne verbunden.

Wenn sich die Nockenwelle auf den erforderlichen Winkel gedreht hat, wird der Magnetventilschieber auf Befehl des Steuergeräts in eine Position gebracht, in der Öl auf beiden Seiten jedes der Kupplungsrotorblätter unter Druck gehalten wird.

Muss ein Verdrehen der Nockenwelle hin zu einem späteren Öffnen der Ventile erfolgen, erfolgt der Regelvorgang mit Ölzufuhr in entgegengesetzter Richtung.

Wenn der Motor abgestellt wird, wird die Einlassnockenwelle automatisch in ihre ursprüngliche Position gebracht, in der es keine Überschneidung zwischen den Phasen der Einlass- und Auslassventile gibt.

Dies geschieht, um einen zuverlässigen Start eines kalten Motors zu gewährleisten.

Mit dieser Phasenanordnung ist es unmöglich, die während des Ansaugtakts in den Zylinder eintretende Frischluft-Kraftstoff-Füllung mit Abgasen zu verdünnen.

Das erleichtert nicht nur das Starten des Motors, sondern sorgt auch während des Aufwärmens für einen reibungslosen und unterbrechungsfreien Betrieb.

Während der Motor warmläuft, ändert sich die Ventilsteuerung sanft, bis sie sich bei einem vollständig warmen Motor überschneidet, was die beste Effizienz gewährleistet.

Die Elemente des variablen Ventilsteuerungssystems (das Magnetventil und der Mechanismus zum dynamischen Ändern der relativen Position der Nockenwellen) sind präzisionsgefertigte Komponenten.

In diesem Zusammenhang ist bei der Wartung oder Reparatur des variablen Ventilsteuerungssystems nur der Austausch der kompletten Systemelemente zulässig.

Vorne am Motor (in Fahrtrichtung) befinden sich: Ölstandsanzeige, Kraftstoffverteiler mit Einspritzdüsen, Ansaugkrümmer, Ölfilter, Wärmetauscher (Motor 2.0), Öldruckanzeigesensor, Klopfsensor, Kurbelwellenposition Sensor (2.0er Motor), Kühlmittelpumpenvorlauf, Anlasser (1.6er Motor), Lichtmaschine, Lenkhilfepumpe, Klimakompressor.

Auf der Rückseite des Motors befinden sich: Drosselklappenbaugruppe, Luftfiltergehäuse, Auspuffkrümmer mit einem Kontroll-Sauerstoffkonzentrationssensor, Anlasser (Motor 2.0).

Der Zylinderblock des Motors ist aus Gusseisen, die Zylinder sind direkt in den Block gebohrt.

Im unteren Teil des Zylinderblocks befinden sich fünf Kurbelwellen-Hauptlagerstützen mit abnehmbaren Abdeckungen, die mit dem Block verschraubt sind.

Die Bohrungen im Zylinderblock für die Lager werden mit montierten Deckeln bearbeitet, daher sind die Deckel nicht austauschbar.

An den Endflächen der Stütze Nr. 3 des K4M-Motors und Nr. 2 des F4R-Motors sind Buchsen für Druckhalbringe angebracht, die eine axiale Bewegung der Kurbelwelle verhindern.

Um die Kolben während des Motorbetriebs zu kühlen, werden ihre Böden durch spezielle Düsen, die in den Zylinderblock eingepresst werden, von unten mit Motoröl gewaschen.

Kurbelwelle mit fünf Hauptzapfen und vier Kurbelzapfen.

Die Schalen der Haupt- und Pleuellager der Kurbelwelle sind aus Stahl, dünnwandig mit einer Gleitbeschichtung, die auf die Arbeitsflächen der Schalen aufgebracht ist.

Am vorderen Ende der Kurbelwelle sind installiert: ein Ölpumpen-Antriebskettenrad, eine Steuerzahnrad-Riemenscheibe und eine Nebenaggregat-Antriebsriemenscheibe, die auch ein Kurbelwellen-Vibrationsdämpfer ist.

Die Kurbelwelle ist vorne und hinten mit Wellendichtringen abgedichtet.

Pleuel - geschmiedeter Stahl, I-Querschnitt, bearbeitet mit Abdeckungen.

Die Kappen sind beim F4R-Motor mit Schrauben und beim K4M-Motor mit Schrauben und Muttern an den Pleuelstangen befestigt.

Die Pleuel sind mit ihren unteren (Kurbel-) Köpfen über Laufbuchsen mit den Pleuelzapfen der Kurbelwelle und die oberen Köpfe über die Kolbenbolzen mit den Kolben verbunden.

Kolbenbolzen sind aus Stahlrohr.

Beim 2.0-Motor dreht sich der Schwimmbolzen frei in den Kolbennaben und dem oberen Pleuelkopf.

Gegen axiale Bewegung wird der Stift durch zwei Sicherungsfederringe, die sich in den Nuten der Kolbennaben befinden, fixiert.

Beim 1.6er Motor wird der Kolbenbolzen in den oberen Kopf der Pleuelstange eingepresst und dreht sich frei in den Kolbennaben.

Kolben bestehen aus einer Aluminiumlegierung.

Der Kolbenschaft hat eine komplexe Form: Der Schaft ist im Längsschnitt tonnenförmig und im Querschnitt oval.

Im oberen Teil des Kolbens sind drei Nuten für Kolbenringe eingearbeitet.

Die oberen beiden Kolbenringe sind Kompressionsringe und der untere ist ein Ölabstreifer.

Schwungrad aus Gusseisen, eingebaut Es befindet sich am Kupplungskorb und ist mit sechs Schrauben befestigt.

Zum Starten des Motors mit einem Anlasser wird ein Zahnkranz auf das Schwungrad gepresst.

Bei Fahrzeugen mit Automatikgetriebe ist anstelle eines Schwungrads eine Wandlerantriebsscheibe verbaut.

Zylinderkopf aus Aluminiumlegierung gegossen, gemeinsam für alle vier Zylinder.

Der Zylinderkopf wird mit zwei Buchsen auf dem Block zentriert und mit zehn Schrauben befestigt.

Zwischen Block und Kopf ist eine nicht schrumpfende Metalldichtung eingebaut.

Auf gegenüberliegenden Seiten des Zylinderkopfs befinden sich Fenster für Einlass- und Auslasskanäle.

Zündkerzen sind in der Mitte jeder Brennkammer eingebaut.

Stahlventile, in zwei Reihen im Zylinderkopf angeordnet, V-förmig, zwei Einlass- und zwei Auslassventile für jeden Zylinder.

Die Einlassventilplatte ist größer als das Auslassventil.

Die Ventilsitze und Führungen werden in den Zylinderkopf eingepresst.

Ölkappen werden auf die Ventilführungen aufgesetzt.

Das Ventil schließt unter der Wirkung einer Feder.

Das untere Ende ruht auf der Unterlegscheibe und das obere Ende auf der Platte, die von zwei Crackern gehalten wird.

Die gefalteten Cracker haben außen die Form eines Kegelstumpfes und sind innen mit hartnäckigen Perlen ausgestattet, die in die Nut am Ventilschaft eintreten.

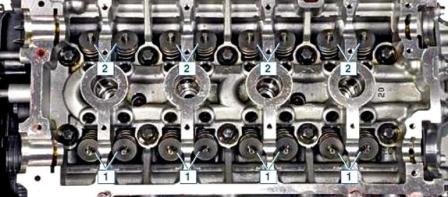

Zwei Nockenwellen sind oben auf dem Zylinderkopf montiert.

Eine Welle treibt die Einlassventile des Gasverteilungsmechanismus an, und die andere treibt die Auslassventile an.

Auf jeder Welle befinden sich acht Nocken - ein benachbartes Nockenpaar steuert gleichzeitig die Ventile (Einlass oder Auslass) jedes Zylinders.

Konstruktives Merkmal der Nockenwelle ist, dass die Nocken auf die Hohlwelle aufgepresst sind.

Stützen (Betten) von Nockenwellen (sechs Lager für jede Welle) sind abnehmbar - befinden sich im Zylinderkopf und in der Kopfabdeckung.

Nockenwellenantrieb - Zahnriemen von der Kurbelwellenriemenscheibe.

Auf jeder Nockenwelle ist auf der Seite der Zahnriemenscheibe ein Druckflansch angebracht, der in die Nut des Zylinderkopfes eintritt und dadurch eine axiale Bewegung der Welle verhindert.

Das Nockenwellenrad wird nicht durch Passung, Passfeder oder Stift auf der Welle fixiert, sondern nur durch die Reibungskräfte, die beim Anziehen der Riemenscheiben-Befestigungsmutter an den Stirnflächen von Riemenscheibe und Welle auftreten.</p >

Der Fuß der Nockenwelle wird mit einem Wellendichtring abgedichtet, auf den Wellenhals aufgesetzt und in die von den Oberflächen des Zylinderkopfs und der Kopfabdeckung gebildete Buchse gepresst.

Ventile werden von Nockenwellen durch Ventilhebel angetrieben.

Um die Lebensdauer der Nockenwelle und der Ventilhebel zu erhöhen, wirkt der Nocken der Welle auf den Hebel über eine Rolle, die sich auf der Achse des Hebels dreht.

Die hydraulischen Lager der Ventilhebel sind in den Buchsen des Zylinderkopfes verbaut.

Das Öl im Inneren des Hydrolagers kommt von der Leitung im Zylinderkopf durch die Bohrung im Hydrolagerkörper.

Hydrosupport sorgt automatisch für spielfreien Kontakt des Nockens der Nockenwelle mit der Ventilhebelrolle und gleicht Verschleiß an Nocke, Hebel, Ventilschaftende, Sitzfasen und Ventilteller aus.

Motorschmierung - kombiniert.

Unter Druck wird Öl zu den Haupt- und Pleuellagern der Kurbelwelle, den Nockenwellenlagern und den Hydrolagern der Ventilhebel geleitet.

Andere Motorkomponenten sind spritzgeschmiert.

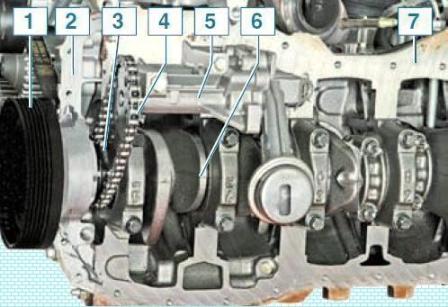

Der Druck im Schmiersystem wird durch eine Getriebeölpumpe erzeugt, die sich in der Ölwanne befindet und am Zylinderblock befestigt ist.

Die Ölpumpe wird über eine Kette von der Kurbelwelle angetrieben.

Das Pumpenantriebsrad ist auf der Kurbelwelle unter der vorderen Abdeckung des Zylinderblocks montiert.

Auf dem Kettenrad befindet sich ein zylindrischer Riemen, entlang dessen der vordere Kurbelwellen-Öldichtring arbeitet.

Das Kettenrad ist spannungsfrei auf der Kurbelwelle montiert und wird nicht mit einer Passfeder fixiert.

Beim Zusammenbau des Motors wird das Antriebskettenrad des Pumpenantriebs zwischen der Steuerzahnrad-Riemenscheibe und der Kurbelwellenschulter eingeklemmt, da das Teilepaket durch die Befestigungsschraube der Nebenaggregat-Antriebsriemenscheibe zusammengezogen wird.

Das Drehmoment von der Kurbelwelle wird nur aufgrund der Reibungskräfte zwischen den Stirnflächen des Kettenrades der Zahnriemenscheibe und der Kurbelwelle auf das Kettenrad übertragen.

Wenn die Schraube der Nebenantriebsriemenscheibe gelöst wird, kann sich das Antriebskettenrad der Ölpumpe auf der Kurbelwelle zu drehen beginnen und der Motoröldruck sinkt.

Der Ölsammler ist einteilig mit dem Deckel des Ölpumpengehäuses ausgeführt.

Der Deckel ist mit fünf Schrauben am Pumpenkörper befestigt und wird durch eine Federsicherung gegen Herausfallen gesichert.

Öl von der Pumpe wird durch einen Kanal im Zylinderblock zum Ölfilter geleitet.

Ölfilter - voller Durchfluss, nicht trennbar.

Beim F4R-Motor durchläuft das Öl vor dem Eintritt in den Filter einen am Zylinderblock angebrachten Wärmetauscher.

Wenn der Motor läuft, zirkuliert die Flüssigkeit des Kühlsystems ständig durch die Wärmetauscherzellen. Kurz nach dem Starten des Motors erwärmt sich das Motoröl im Wärmetauscher (da sich das Kühlmittel schneller erwärmt).

Wenn der Motor mit maximaler Drehzahl läuft, wird das Öl im Wärmetauscher gekühlt.

Nach dem Passieren des Ölfilters wird das Öl der Hauptleitung des Zylinderblocks zugeführt.

Von der Hauptleitung fließt Öl durch Kanäle zu den Hauptlagern der Kurbelwelle, den Kolbenkühldüsen und dann zu den Pleuellagern der Welle.

Durch zwei vertikale Kanäle im Zylinderblock wird Öl aus der Hauptleitung zum Zylinderkopf geleitet - zu den äußersten Stützen (von der Seite der Nockenwellenstopfen) der Wellen und Ventilhydraulikstützen.

Durch die Rillen und Bohrungen in den äußersten Lagerzapfen der Nockenwellen gelangt Öl in die Wellen und durch die Bohrungen in anderen Wellenschächten - zu anderen Nockenwellenlagern.

Vom Zylinderkopf fließt Öl durch vertikale Kanäle in die Ölwanne.

Kurbelgehäuse-Entlüftungssystem - geschlossen, Zwangstyp.

Gase, die aus den Brennkammern eingedrungen sind Zylinder durch die Kolbenringe in das Kurbelgehäuse, treten durch die Kanäle im Block und Zylinderkopf in den Kopfdeckel ein.

Nach dem Passieren des Ölabscheiders in der Zylinderkopfhaube werden die Kurbelgehäusegase von Ölpartikeln gereinigt und strömen dann durch das Luftfiltergehäuse, die Drosselklappenbaugruppe, den Sammler und die Einlassleitung in die Motorzylinder.

Mögliche Fehlfunktionen des Motors

Ursache der Störung Abhilfe

Motor springt nicht an

Kein Kraftstoffverteilerdruck:

Verstopfte Kraftstoffleitungen – Kraftstofftank und Kraftstoffleitungen spülen und entlüften

Kraftstoffpumpe defekt - Ersetzen Sie die Pumpe

Kraftstofffilter verstopft - Ersetzen Sie den Filter

Kraftstoffdruckregler defekt - Druckregler ersetzen

Fehlerhaftes Zündsystem - Diagnose des Motormanagementsystems

Der Motor entwickelt nicht die volle Leistung und hat keine ausreichende Gasannahme

Drosselklappenstellungssensor defekt - Drosselklappenbaugruppe ersetzen

Unzureichender Kraftstoffverteilerdruck - Siehe oben

Luftfilter verschmutzt - Ersetzen Sie das Filterelement

Fehlerhaftes Zündsystem - Diagnose des Motormanagementsystems

Unzureichende Komprimierung – unten 10 kg/ siehe 2:

Zylinderkopfdichtung gebrochen - Dichtung ersetzen

Kolben brennen, gebrochene oder festsitzende Kolbenringe - Reinigen Sie die Ringe und Kolbennuten von Kohlenstoffablagerungen, ersetzen Sie die Ringe

Schlechter Sitz der Ventile an den Sitzen - Ersetzen Sie beschädigte Ventile, schleifen Sie die Sitze

Übermäßiger Verschleiß an Zylindern und Kolbenringen - Kolben ersetzen, Zylinder aufbohren und honen

Motor läuft unregelmäßig oder geht im Leerlauf aus

Unzureichender Kraftstoffverteilerdruck - Siehe oben

Luftansaugung durch den Schlauch, der den Empfänger mit dem Unterdruckbremskraftverstärker verbindet - Ziehen Sie die Befestigungsschellen fest, ersetzen Sie den beschädigten Schlauch

Fehlerhaftes Zündsystem - Diagnose des Motormanagementsystems

Unzureichender Öldruck bei warmem Motor

Schlechte Ölqualität - Öl wechseln

Ölverdünnung oder Schaumbildung durch Kraftstoff- oder Kühlmitteleintritt in das Kurbelgehäuse - Ursachen beseitigen und Öl wechseln

Verschmutzung des Arbeitsraums oder Verschleiß der Ölpumpenteile - Ölpumpe spülen oder reparieren

Ölfilter verstopft - Ölfilter wechseln

Loser oder verstopfter Öleinlass - Öleinlass spülen oder reparieren.

Vergrößertes Spiel zwischen Haupt- und Pleuellagerschalen und Kurbelwellenzapfen - Schleifen Sie die Zapfen und ersetzen Sie die Lagerschalen

Klopfen der Hauptlager der Kurbelwelle

Normalerweise ein dumpfes, metallisches Klopfen. Wird erkannt, wenn das Gaspedal stark gedrückt wird.

Seine Frequenz nimmt mit zunehmender Kurbelwellendrehzahl zu.

Übermäßiges axiales Spiel der Kurbelwelle verursacht schärfere, ungleichmäßige Spalte, die sich besonders bei einem sanften Anstieg oder Abfall der Kurbelwellendrehzahl bemerkbar machen

Unzureichender Öldruck - Siehe Fehler - Unzureichender Öldruck

Vergrößertes Spiel zwischen den Anlaufflanschen der mittleren Hauptlagerschalen und der Kurbelwelle - Halbringe durch neue ersetzen, Spiel prüfen

Klappern der Pleuellager

Das Geräusch der Pleuellager ist lauter als das Geräusch der Hauptlager.

Klopfen ist im Leerlauf zu hören, zusammen mit einem scharfen Öffnen des Gashebels.

Der Ort des Klopfens lässt sich leicht bestimmen, indem man die Zündkerzen einzeln ausschaltet

Erhöhtes Spiel zwischen den Kurbelwellenzapfen und den Lagern - Tauschen Sie die Lager aus und schleifen Sie die Kurbelwellenzapfen

Das Geräusch von Kolben

Das Klopfen ist stimmlos, gedämpft, verursacht durch das Schlagen des Kolbens im Zylinder. Besser hörbar bei niedriger Kurbelwellendrehzahl und unter Last

Vergrößertes Spiel zwischen Kolben und Zylindern - Kolben ersetzen, Zylinder aufbohren und nacharbeiten

Übermäßiges Spiel zwischen Kolbenringen und Kolbennuten - Ringe oder Kolben durch Ringe ersetzen

Erhöhtes Gasverteilungsgeräusch

Niedriger Öldruck im Schmiersystem - Siehe Fehler „Unzureichender Öldruck“

Verschleiß der Nockenwelle - Nockenwelle ersetzen

Klopfen bei kaltem Motor, hörbar für zwei bis drei Minuten nach dem Start und zunehmender Kurbelwellendrehzahl

Vergrößertes Spiel zwischen Kolben und Zylindern - Kolbenklopfen, das verschwindet, nachdem der Motor warmgelaufen ist, was kein Zeichen einer Fehlfunktion ist.

Bei ständigem Klopfen Kolben erneuern, Zylinder bohren und honen

Lose Kurbelwellenriemenscheibe - Befestigungselement festziehen

Kurzzeitiges Klopfen unmittelbar nach dem Starten des Motors

Verwendung des falschen Öls mit niedriger Viskosität - Wechseln Sie das Öl

Kurbelwellen-Axialspiel vergrößert - Anlaufscheiben erneuern

Vergrößertes vorderes Hauptlagerspiel - Vordere Hauptlagerschalen ersetzen

Klopfen bei warmem Motor im Leerlauf

Loser oder verschlissener Antriebsriemen für Nebenaggregate – Riemen ersetzen

Geräusche von Timing-Teilen – Siehe „Timing-Fehler“

Falsches Öl verwenden - Öl wechseln

Erhöhte Abstände zwischen Kolbenbolzen und Kolbennabenbohrungen - Kolben und Bolzen ersetzen

Achsen der oberen und unteren Verbindungsstange sind nicht parallel - Verbindungsstange ersetzen

Starkes Klopfen bei warmem Motor bei erhöhter Frequenz der Kurbelwelle

Zusatzantriebsriemen zu straff oder gerissen oder gerissen - Beschädigten Riemen ersetzen

Lockere Schwungradbefestigungen - Ziehen Sie die Schwungradbefestigungsschrauben mit dem erforderlichen Drehmoment an

Erhöhte Motorvibrationen

Unwucht der Kurbelwelle - Kurbelwelle ausbauen und auswuchten

Ungleiche Kompressionswerte in den Zylindern - Beseitigen Sie die Ursache für unzureichende Kompression

Antriebsstranghalterungen stark verschlissen – Antriebsstranghalterungen ersetzen

Motor klopft unter Last

Verwenden von Benzin mit niedriger Oktanzahl - Wechseln Sie das Benzin

Erhöhter Ölverbrauch

Öl tritt durch Motordichtungen aus - Befestigungselemente festziehen oder Dichtungen ersetzen

Kurbelgehäuseentlüftung verstopft - Teile des Kurbelgehäuseentlüftungssystems spülen

Verschleiß der Motorkolbenringe - Kolben und Ringe ersetzen

Gebrochene Kolbenringe - Ringe ersetzen

Verkokung von Ölabstreifringen oder Nuten in den Kolbennuten durch Verwendung von minderwertigem Öl - Motoröl wechseln, Ringe und Nuten von Ölkohleablagerungen reinigen

Verschlissene oder beschädigte Ventilschaftdichtungen - Ventilschaftdichtungen ersetzen

Erhöhter Verschleiß an Ventilschäften oder Führungsbuchsen - Ventile ersetzen, reparieren Zylinderkopf

Motorüberhitzung

Zu wenig Flüssigkeit im Kühlsystem - Kühlmittel im Kühlsystem nachfüllen

Außenfläche des Heizkörpers ist stark verschmutzt - Reinigen Sie die Außenfläche des Heizkörpers mit einem Wasserstrahl

Thermostat ist defekt - Thermostat ersetzen

Elektrolüfter des Kühlsystems defekt - Überprüfen Sie den Lüftermotor, den Einschaltsensor und das Relais, ersetzen Sie die defekten Teile

Kühlsystem Ausgleichsbehälterventil defekt - Ausgleichsbehälterdeckel ersetzen

Verwenden von Benzin mit niedriger Oktanzahl - Wechseln Sie das Benzin

Schnelles Absinken des Flüssigkeitsspiegels im Ausgleichsbehälter

Kühler beschädigt - Reparieren oder Kühler ersetzen

Beschädigte Schläuche oder Dichtungen in Anschlüssen - Ersetzen Sie beschädigte Schläuche und Dichtungen

Flüssigkeitsleckage durch Mikrorisse im Zylinderblock oder Zylinderkopf - Prüfen Sie die Dichtheit des Blocks und des Zylinderkopfs