Ein äußeres Verschleißzeichen der Ventilschaftabdichtungen ist das kurzzeitige Auftreten von blauem Rauch aus dem Auspuffrohr nach dem Motorstart, sowie beim Abbremsen des Motors nach längerer Fahrt unter Last

In diesem Fall wird normalerweise kein ständiges Rauchen beobachtet. Indirekte Anzeichen sind ein erhöhter Ölverbrauch ohne äußere Leckagen und verölte Zündkerzenelektroden.

Es ist möglich, Ventilschaftdichtungen auszutauschen, ohne den Zylinderkopf vom Motor zu entfernen.

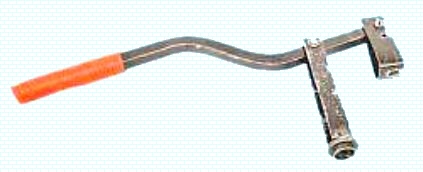

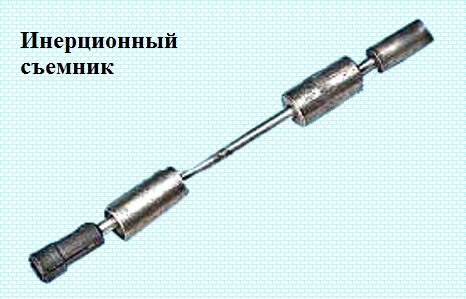

Du benötigst: alle Werkzeuge, die zum Entfernen der Zylinderkopfhaube benötigt werden (siehe „Ersetzen der Renault Logan-Ventildeckeldichtung“), sowie einen 12er-Schraubenschlüssel, eine Pinzette (oder einen magnetisierten Schraubendreher), um Cracker zu entfernen die Ventilfederplatten , ein Werkzeug zum Zusammendrücken der Ventilfedern, eine Zange oder ein Trägheits-Öldichtungsentferner.

Der abgebildete Abzieher hat am anderen Ende einen Dorn, um auf die Kappen zu drücken.

Wenn kein solcher Abzieher vorhanden ist, benötigen Sie eine Zange, um die Kappen zu entfernen, und einen Dorn mit geeignetem Durchmesser, um sie auf die Ventilführungen zu drücken.

Lösen Sie das Kabel vom Minuspol der Batterie.

Entfernen Sie alle Zündkerzen.

Zylinderkopfhaube abbauen (siehe "Zylinderkopfhaubendichtung ersetzen").

Stellen Sie den Kolben des 1. Zylinders auf die OT-Position des Kompressionshubs.

In dieser Stellung der Kurbelwelle stehen die Kolben des 1. und 4. Zylinders auf OT. Dadurch ist es möglich, die Ventile dieser Zylinder zu trocknen, ohne dass die Gefahr besteht, dass sie in den Zylinder fallen.

Um den Kolben des 1. Zylinders auf die OT-Position des Verdichtungshubs einzustellen, muss die obere Abdeckung des Steuerriemens entfernt werden (um Zugang zu den Ausrichtungsmarkierungen auf der Nockenwellenscheibe und auf dem Kopf des Block), was aufwändige Vorarbeiten zur Demontage der rechten Aufhängung des Triebwerks nach sich zieht.

Mit einer Genauigkeit, die ausreicht, um die Kolben des 1. und 4. Zylinders auf die OT-Position zu stellen, wenn die Ventilschaftdichtungen ersetzt werden, kann die Nockenwelle in die erforderliche Position gebracht werden) und visuell kontrolliert werden.

Beim Drehen der Kurbelwelle muss die Nockenwelle so eingebaut werden, dass die Absätze der Kipphebel des Antriebs beider Ventile des 1. oder 4. Zylinders auf der Rückseite der Nockenwellennocken aufliegen und die Kipphebel dadurch bewegt werden können "schwankend" innerhalb der Lücke

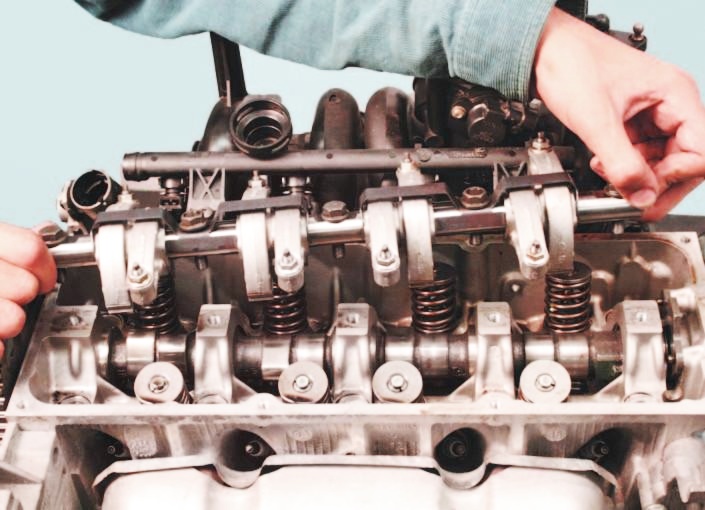

Lösen Sie gleichmäßig die fünf Schrauben, mit denen die Achse des Ventilkipphebels befestigt ist, und entfernen Sie die Schrauben aus den Löchern im Blockkopf und der Achse

Beachten Sie, dass die Schrauben unterschiedliche Kopfformen haben.

Installieren Sie die Bots beim Zusammenbau an ihren ursprünglichen Stellen.

Entfernen Sie die Achsbaugruppe mit Kipphebeln.

Wenn Sie die Kipphebel, ihre Achse und die Nockenwelle nicht ersetzen möchten, entfernen Sie die Kipphebel nicht von der Achse, um sie während der Montage an ihren ursprünglichen Stellen zu installieren.

Bauen Sie den Ventilfederspanner ein, indem Sie die Schraube der Ventilkipphebelachse in eines der Löcher im Kopf des Blocks schrauben und das Werkzeug an dieser Schraube einhaken.

Drücken Sie die Feder mit dem Werkzeug zusammen Ventil und entfernen Sie zwei Cracker mit einer Pinzette oder einem magnetisierten Schraubendreher vom Federteller.

Entfernen Sie dann die Halterung.

Entfernen Sie die Federkappe und die Ventilfeder.

Die Ventilfederstützscheibe muss nicht entfernt werden, da sie den Austausch der Ventilschaftdichtung nicht behindert.

Drücken Sie die Ventilschaftdichtung von der Ventilführung.

Zu diesem Zweck die Spannzange des Trägheits-Öldichtungs-Entferners an der Kappe anbringen und mit dem Schlagbolzen kräftig auf die Spannzangenhülse schlagen.

Schlagen Sie anschließend ebenso kräftig mit dem Schlagbolzen auf den Griff des Gerätes und drücken Sie dabei die Kappe von der Hülse

Wenn kein Trägheitskappenabzieher verfügbar ist, entfernen Sie die Kappe mit einem speziellen Zangenabzieher oder einer Zange, wobei Sie Kraft gerade nach oben und ohne Drehen der Kappe anwenden, um die Ventilführung nicht zu beschädigen.

Entfernen Sie die Kappe nicht, indem Sie sie auf beiden Seiten mit Schraubendrehern aufhebeln.

Die Führungshülse, auf die die Kappe aufgesetzt wird, ist aus Sintermetall, und ihr Rand bricht leicht ab.

Vor dem Einbau neuer Ventilschaftdichtungen empfehlen wir, die Federn aus diesen zu entfernen, da sonst die Kappen beim Passieren der Rillen für Cracker an den Ventilen beschädigt werden können.

Wenn den neuen Kappen eine Kunststoff-Montagehülse beiliegt, müssen die Federn nicht entfernt werden.

Stecken Sie in diesem Fall die Hülse auf den Ventilschaft.

Schmieren Sie die Innenfläche der Ventilschaftdichtung mit Motoröl und schieben Sie die Kappe über den Ventilschaft zur Führungshülse

Den Dorn zum Pressen der Kappe einbauen.

Mit leichten Schlägen des Schlägers gegen den Dorn die Kappe bis zum Anschlag eindrücken

Wenn keine spezielle Vorrichtung vorhanden ist, können Sie einen zylindrischen Dorn mit geeignetem Durchmesser auswählen und die Kappe mit leichten Hammerschlägen auf den Dorn hindurchdrücken.

Sie können den langen Kopf aus dem Werkzeugkasten als Dorn verwenden.

Wählen Sie einen Kopf mit 12 Flächen und einer Fase in der Bohrung aus, sodass der Kontakt des Kopfs mit der Kappe ein geschlossener Kreis ist.

Entfernen Sie die Ventilführung vom Ventilschaft oder setzen Sie eine Feder auf die Kappe, falls diese entfernt wurde.

Bauen Sie die Feder und den Ventilteller in umgekehrter Reihenfolge ein.

Installieren Sie die Splinte mit dem Werkzeug so, dass sie in die Nuten des Ventilschafts passen.

Nachdem Sie die Cracker installiert haben, schlagen Sie mit einem Hammer durch die Metallstange auf das Ende des Ventils, damit die Cracker an Ort und Stelle sitzen

Wenn die schiefen Cracker unfixiert bleiben, wird beim Starten des Motors das „trockene“ Ventil in den Zylinder fallen, was zu einem schweren Motorschaden führen wird.

In ähnlicher Weise die Ventilschaftdichtungen des zweiten Ventils des 1. Zylinders und zwei Ventile des 4. Zylinders ersetzen.

Drehen Sie die Kurbelwelle eine halbe Umdrehung, sodass die Kolben des 2. und 3. Zylinders auf OT stehen, und ersetzen Sie die Ventilschaftdichtungen der restlichen Ventile

Nach dem Einbau der Ventilschlepphebelwelle mit Schlepphebeln am Motor das Spiel im Ventiltrieb prüfen und ggf. einstellen (siehe "Spiel im Ventiltrieb einstellen").

Installieren Sie alle entfernten Teile in umgekehrter Reihenfolge des Ausbaus.