Prüfen Sie die Zahnriemenspannung bei jeder Wartung

Passen Sie gegebenenfalls die Spannung an, da sich bei lockerem Riemen die Zähne schnell abnutzen und der Riemen außerdem auf die Zahnscheiben der Kurbelwelle und der Nockenwelle springen kann, was zu einer Verletzung des Ventils führt Timing und Verlust der Motorleistung und mit einem erheblichen Sprung - zu seinem Unfallschaden.

Der Hersteller empfiehlt, die Riemenspannung zu prüfen und während der Einstellung mit einem speziellen Dehnungsmessstreifen-Prüfgerät zu überwachen.

Dazu gibt es in der technischen Dokumentation keine Angaben zur Höhe der Kraft beim Biegen eines Riemenzweiges um eine bestimmte Größe.

In der Praxis kann man die Richtigkeit der Riemenspannung zunächst nach der „Faustregel“ ungefähr abschätzen: Mit dem Daumen auf den Riementrum drücken und mit einem Lineal die Durchbiegung ermitteln.

Gemäß dieser universellen Regel sollte die Durchbiegung etwa 6 mm betragen, wenn der Abstand zwischen den Mitten der Riemenscheiben zwischen 180 und 280 mm liegt.

Es gibt eine andere Möglichkeit, die Riemenspannung vorab zu prüfen, indem der führende Ast entlang der Achse gedreht wird. Lässt sich der Ast per Hand um mehr als 90° drehen, ist der Riemen locker.

Diese Methoden können nur eine übermäßige Lockerung des Riemens diagnostizieren. Wenden Sie sich daher an den Kundendienst, um die Spannung genau zu überprüfen und einzustellen.

Wechseln Sie den Steuerriemen, wenn Sie bei der Inspektion feststellen:

- - Ölspuren auf jeder Oberfläche des Riemens;

- - Gebrauchsspuren der gezackten Oberfläche, Risse, Hinterschneidungen, Falten und Ablösung des Gewebes vom Gummi;

- - Risse, Falten, Vertiefungen oder Ausbuchtungen an der Außenfläche des Riemens,

- - Lockerung oder Delaminierung an den Endflächen des Riemens.

Achten Sie darauf, einen Riemen mit Spuren von Motoröl auf jeder Oberfläche zu ersetzen, da Öl Gummi schnell zerstört.

Beseitigen Sie sofort die Ursache für das Eindringen von Öl auf den Riemen (normalerweise ein Leck in den Dichtungen der Kurbelwelle und der Nockenwelle).

Arbeiten Sie an einem Sichtgraben, einer Überführung oder, wenn möglich, an einem Aufzug.

Stellen Sie den Kolben des ersten Zylinders auf den OT des Verdichtungshubs und entfernen Sie die Nebenantriebsriemenscheibe und die untere Abdeckung des Zahnriemens

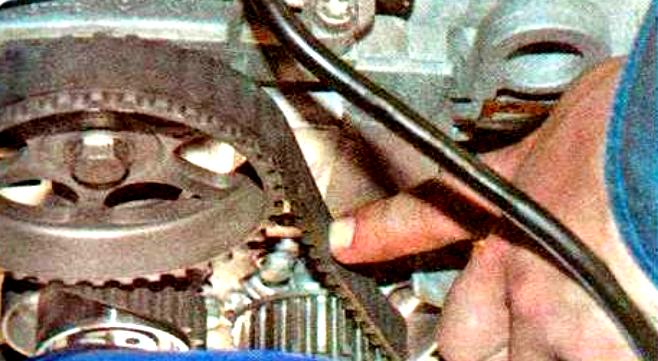

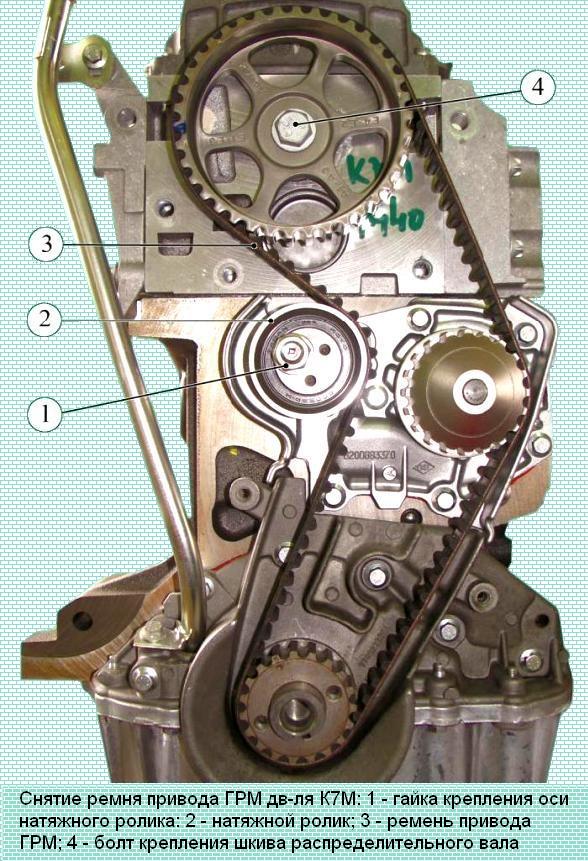

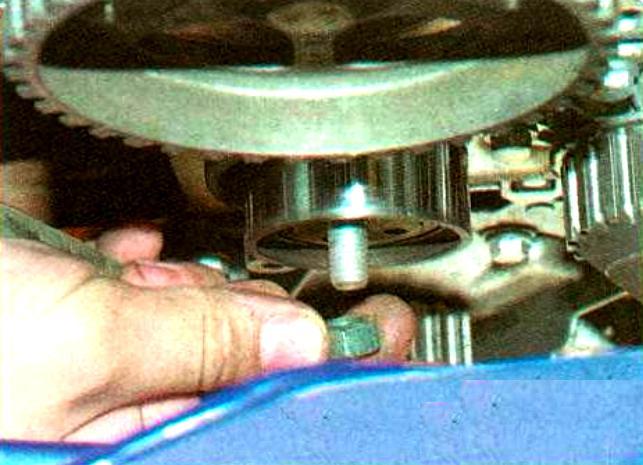

Wir merken oder markieren in irgendeiner Weise die Position der Spannrolle relativ zur Achse, lockern das Anziehen der Rollenbefestigungsmutter

Drehen Sie die Rolle im Uhrzeigersinn und lockern Sie dadurch die Spannung des Zahnriemens

Ziehen Sie den Riemen von der Zahnscheibe der Wasserpumpe ab

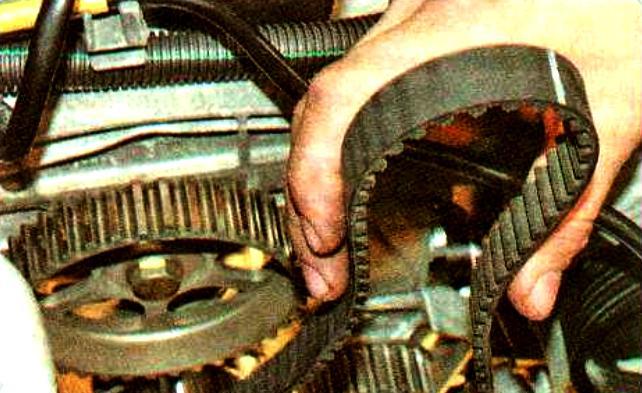

Den Riemen von der Nockenwelle entfernen

Den Riemen von der Kurbelwelle entfernen

Und entfernen Sie den Riemen vollständig

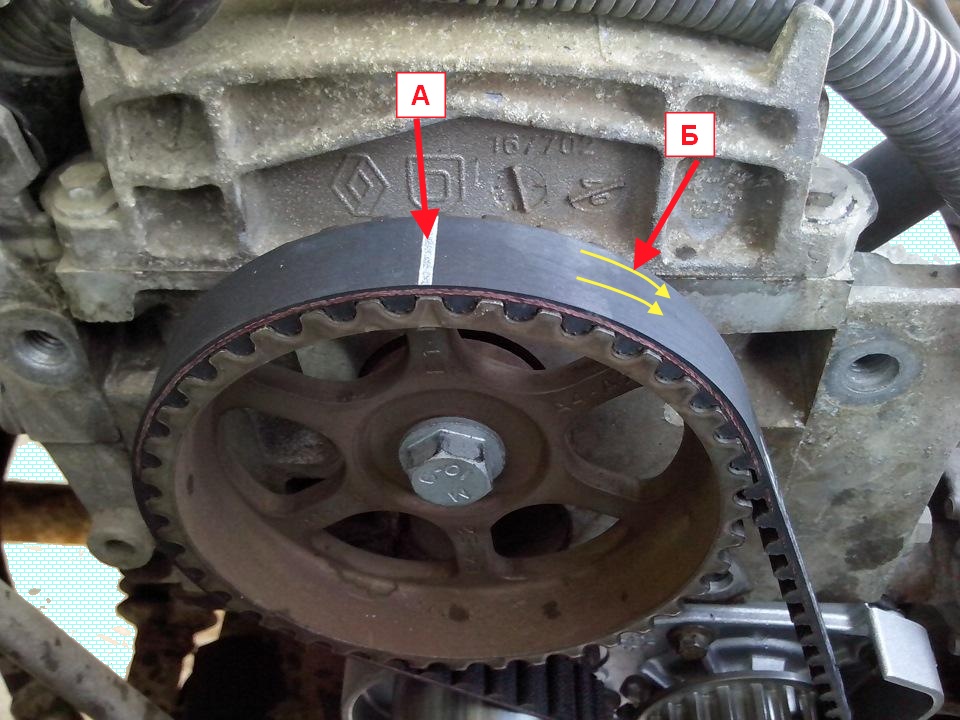

Der Originalriemen muss mit Pfeilen gekennzeichnet sein, die seine Bewegungsrichtung bei laufendem Motor anzeigen.

Wenn sich keine solchen Pfeile auf dem Gürtel befinden, müssen Sie dies tunBringen Sie sie mit Farbe oder einem Filzstift an, um den Riemen in seine ursprüngliche Position zu bringen.

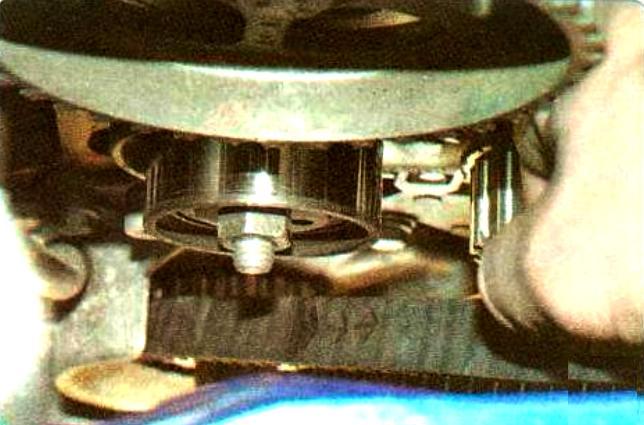

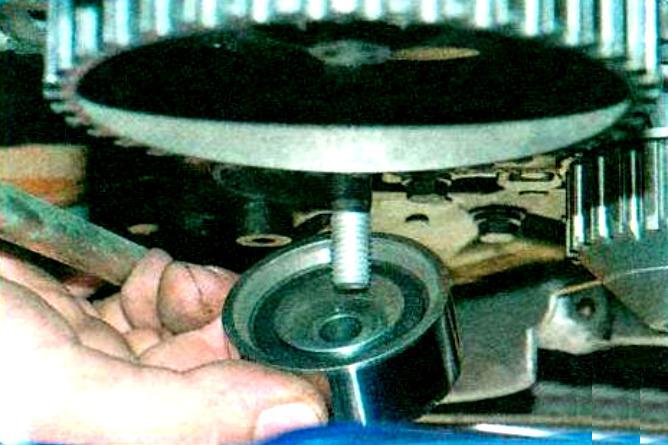

Um die Spannrolle auszutauschen, schrauben Sie abschließend die Mutter von ihrer Achse ab

Ein Video aufnehmen

Bauen Sie die neue Spannrolle in umgekehrter Reihenfolge ein. In diesem Fall sollten die Löcher für einen Spezialschlüssel nach außen gerichtet sein.

Einbau des Riemens

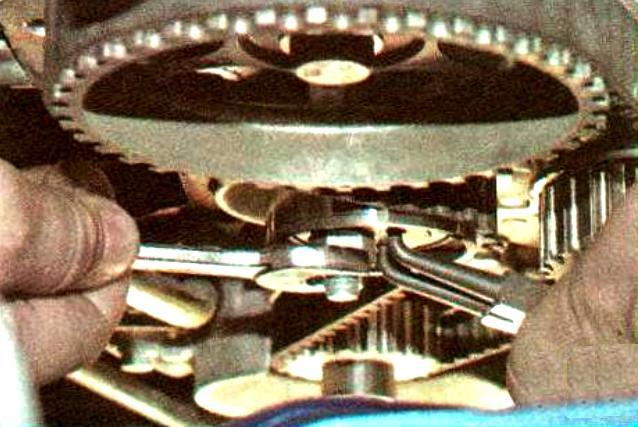

Wir montieren den Riemen zuerst auf der Nockenwellenscheibe, indem wir ihn mit den Pfeilen "B" in Bewegungsrichtung bei laufendem Motor ausrichten und das Risiko "A" mit der Ausrichtungsmarkierung auf der Riemenscheibe ausrichten.

Dann ziehen wir den führenden Ast auf die Riemenscheibe der Wasserpumpe

Und die Kurbelwellenriemenscheibe, wobei Sie auch die Kerbe am Riemen mit der Ausrichtungsmarkierung auf der Riemenscheibe ausrichten. Installieren Sie danach den Riemen auf der Spannrolle.

Wir spannen den Riemen, indem wir die Spannrolle gegen den Uhrzeigersinn drehen, bis die zuvor angebrachten Markierungen übereinstimmen, und ziehen die Befestigungsmutter der Rolle fest.

Wir montieren die Nebenantriebsriemenscheibe auf der Kurbelwelle und drehen die Kurbelwelle um die Befestigungsschraube zwei Umdrehungen und prüfen die Richtigkeit der Markierungen. Danach erfassen wir alle Details in umgekehrter Reihenfolge.