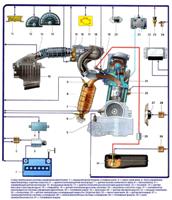

На дизелі встановлено турбокомпресор, який використовує енергію вихлопних газів для наддуву повітря в циліндри дизеля

Турбокомпресор складається з відцентрового одноступеневого компресора та радіальної доцентрової турбіни.

Принцип роботи турбокомпресора полягає в тому, що вихлопні гази з циліндрів під тиском надходять через вихлопний колектор до камер газової турбіни.

Розширюючись, гази обертають колесо відцентрового турбокомпресора.

Центробіжний турбокомпресор через очищувач повітря всмоктує повітря, стискає його і подає під тиском в циліндри дизеля.

Підшипник турбокомпресора змащується маслом, що надходить трубопроводом від відцентрового масляного фільтра.

З турбокомпресора масло по трубі, що відводить масло, зливається в картер дизеля.

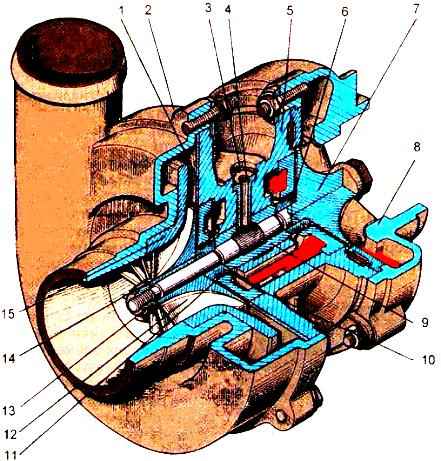

Колесо турбіни 7 відлито з жароміцного нікелевого сплаву і приварене до валу ротора.

Колесо компресора 12 відлито з алюмінієвого сплаву та закріплено на валу ротора за допомогою спеціальної гайки 13.

У турбокомпресорі передбачені контактні газомасляні ущільнення з пружинними кільцями 11.

З боку турбіни кільця ущільнювачів встановлені в канавці втулки 6, напресованої на вал ротора.

З боку компресора кільця ущільнювачів встановлені в канавці втулки 14.

Для підвищення ефективності масляного ущільнення з боку компресора зона кільця ущільнювача відділена від зони активного викиду олії з підшипника масловідбивачем 16, що утворює додатковий лабіринт.

Надлишковий тиск повітря за компресором на номінальному режимі роботи дизеля має бути в межах 0,08-0,14 МПа.

У процесі експлуатації турбокомпресор спеціального технічного обслуговування не вимагає.

Турбокомпресор не дозволяється розбирати та ремонтувати.

Стан турбокомпресора слід перевіряти за часом вибігу ротора при зупинці дизеля, для цього після 3-5 хв роботи на режимі мінімальної частоти обертання холостого ходу дизель виводять на режим максимальної частоти обертання, після чого вимкнути подачу палива.

Обертання ротора турбокомпресора після зупинки дизеля має прослуховуватися не менше 5 с.

Рівний, постійного рівня звук із поступовим загасанням свідчить про нормальний стан турбокомпресора.

Однією з причин зменшення потужності дизеля та підвищеного димлення може бути зниження тиску наддуву через забруднення проточної частини компресора, визначити яке можна за тугим обертанням ротора.

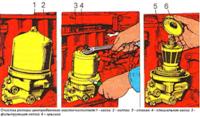

Якщо ротор обертається туго, необхідно провести часткове розбирання турбокомпресора і промивання компресорної частини.

Перед розбиранням потрібно ретельно очистити зовнішні поверхні турбокомпресора від бруду та пилу.

Для уникнення пошкодження лопаток при розбиранні та складанні турбокомпресора не можна ставити середній корпус у зборі з ротором на колесо турбіни компресора, для цієї мети необхідно застосовувати спеціальну підставку.

Частково розбирання, промивання та складання слід проводити в наступному порядку:

- - відвернути болти, що кріплять корпус компресора 2 до середнього корпусу 5, і від'єднати корпус компресора від середнього корпусу;

- - корпус компресора, поверхню колеса та середнього корпусу промити чистим дизельним паливом

- - приєднати корпус компресора до середнього корпусу, поставивши між фланцями паронітову прокладку.

Під час встановлення корпусу компресора слід звернути увагу на правильне орієнтування вихідного патрубка компресора щодо фланця корпусу турбіни;

- - залити масляний канал середнього корпусу 10-15г чистого моторного масла і, натискаючи пальцями на торці ротора по черзі з обох боків, провернути кілька разів ротор для перевірки плавності обертання та відсутності заїдання.