Сізге қажет: портативті шам, жалпақ зондтар жинағы, сызғыш, штангенциркуль, штангенциркуль, микрометр, қырғыш

Бөлшектерді бөлшектегеннен кейін керосинмен мұқият жуыңыз, үрлеп, сығылған ауамен құрғатыңыз (әсіресе бөлшектердің май арналары)

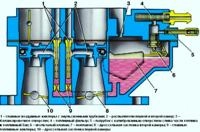

- 1. Блокты, әсіресе мұқият - иінді біліктің мойынтіректерін тексеріңіз.

Блоктың кез келген бөлігіндегі жарықтарға жол берілмейді.

Егер блокта жарықтар бар деген күдік болса (салқындатқыш картерге немесе май салқындату сұйықтығына түсті), блоктың герметикалығын арнайы стендте тексеріңіз.

Тексеруді тиісті жабдықпен жөндеу шеберханаларында орындаңыз.

- 2. Екі жағындағы цилиндрлерді тексеріңіз. Сызаттар, сызаттар және жарықтар рұқсат етілмейді.

Цилиндрлерді тексерген кезде цилиндрлердің айналарын портативті шаммен жарықтандыруды ұсынамыз - бұл жағдайда ақауларды әлдеқайда жақсы көруге болады.

- 3. Цилиндрлердің нақты диаметрлерін саңылау өлшегішпен анықтаңыз.

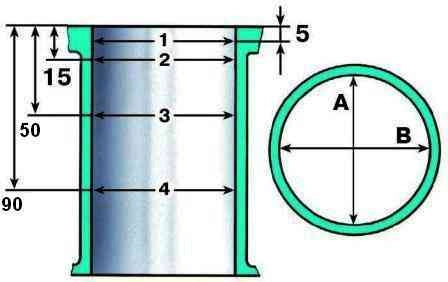

Цилиндрдің диаметрін блок басы бар қосқыш жазықтығынан 5, 15, 50 және 90 мм қашықтықта цилиндр heightнің бойымен орналасқан төрт белдікте (1-сурет) өлшеңіз.

Әр белдеуде диаметр екі өзара перпендикуляр бағытта (бойлық және көлденең) өлшенеді.

Блоктың цилиндрлері диаметрі бойынша бес класқа бөлінеді:

- A = 82,00 - 82,01 мм;

- B = 82,01–82,02 мм;

- C = 82,02-82,03 мм;

- D = 82,03–82,04 мм;

- E = 82,04-82,05 мм

Блоктың әрбір цилиндрінің класы өндірушінің құжаттамасына сәйкес төменгі жазықтықтың оң жағында (май жинағышы бар қосқыштың жазықтығы) штампталады.

Өндірушінің құжаттамасына сәйкес блоктың төменгі жазықтығының сол жағында цилиндрлер блогының шартты нөмірі бар мөртабан басылуы керек.

Қақпақтардың осы блокқа жататынын көрсету үшін барлық негізгі мойынтіректердің қақпақтарында бірдей сан болуы керек.

Бірінші белдік аймағында (блок басы бар қосқыш жазықтығынан 5 мм қашықтықта) цилиндрлер іс жүзінде тозбайды.

Бірінші және басқа аймақтардағы өлшемдердің айырмашылығы бойынша цилиндрлердің тозуын бағалауға болады.

Егер ең жоғары тозу мәні 0,15 мм-ден асса, цилиндрлерді поршеньді ең жақын габаритке дейін тесіңіз (0,4 немесе 0,8 мм-ге ұлғайып), хоштау диаметрі үшін 0,03 мм қалдырыңыз.

Содан кейін таңдалған жөндеу поршwidthн орнатқанда, цилиндр мен оның арасындағы болжалды саңылау 0,05–0,07 мм болатындай диаметрді сақтай отырып, цилиндрлерді тегістеу.

Блоктың ақауларын жою, бұрғылау және тегістеу арнайы жабдықтары бар шеберханаларда жүргізілуі керек.

- 4. Цилиндр басы қосқышының бетінің тегістігін тексеріңіз.

Жазықтыққа штангенциркуль (немесе сызғыш) жағыңыз: блоктың ортасында; көлденең және бойлық бағытта; жазықтықтың диагональдары бойынша.

Әр позицияда штангенциркуль мен жазықтықтың арасындағы алшақтықты анықтау үшін өлшеуішті пайдаланыңыз.

Бұл тегістіктен ауытқу болады. Егер ауытқу 0,1 мм-ден асса, блокты ауыстырыңыз.

- 5. Поршень түбінен көміртекті қырғышпен алыңыз (ескі файлдан жасауға болады).

- 6. Поршеньдік сақина ойықтарындағы көміртегі шөгінділерін ескі сақинаны айналдыру арқылы алып тастаңыз.

- 7. Поршеньдерді, шатундарды, қақпақтарды тексеріңіз: олар жарылып кетпеуі керек.

- 8. Құлақаспаптарды тексеріңіз.

Егер жұмыс бетінде қауіптерді, сызаттар мен үйкеліске қарсы қабаттың деламинациясын тапсаңыз, төсемдерді жаңасымен ауыстырыңыз.

Барлық шатун мойынтіректері бірдей және бір-бірін алмастыруға болады.

- 9. Поршеньдердің диаметрін поршень штифті осіне перпендикуляр жазықтықта, поршень тәжінен 52,4 мм қашықтықта өлшеңіз.

Өлшеу нәтижелері бойынша поршень мен цилиндр арасындағы бос орынды анықтаңыз және қажет болса, цилиндрлерге жаңа поршеньдерді орнатыңыз.

Поршень мен цилиндр арасындағы есептелген саңылау (жаңа бөліктер үшін) 0,05–0,07 мм.

Ол цилиндрлер мен поршеньдерді өлшеу арқылы анықталады және цилиндрлермен бірдей сыныптағы поршеньдерді орнатумен қамтамасыз етіледі.

Рұқсат етілген ең жоғары саңылау (бөліктер тозған кезде) 0,15 мм.

Егер пайдаланылған қозғалтқышта 0,15 мм-ден асатын саңылау болса, поршеньдерді цилиндрлерге сәйкестендіру қажет: саңылау есептелгенге барынша жақын болуы керек.

- 10. Маймен майланған саусақты поршень басының ойығына салыңыз.

Штиф поршень ойықтарында және шатунның жоғарғы басында еркін айналады.

Сыртқы диаметрі бойынша саусақтар 0,004 мм-де үш санатқа бөлінеді.

Санат саусақтың ұшында бояумен көрсетілген:

- 1-ші (көк белгі) - 21,982–21,986 мм;

- 2-ші (жасыл белгі) - 21,986–21,990;

- 3-ші (қызыл белгі) - 21,990–21,994.

Саусақ бас бармақтың күшімен бастық пен шатунның саңылауларына тығыз, бірақ кептеліссіз кіруі керек.

- 11. Поршеньді саусағыңыздың осімен тігінен бұраңыз.

Саусақ бастықтан түспеуі керек.

Бастықтан түскен саусақты келесі санаттағы басқа саусақпен ауыстырыңыз.

Поршеньде 3-санат істікшесі болса, поршеньді түйреуішпен ауыстырыңыз.

- 12. Сақинаны тиісті ойыққа салу арқылы поршеньдегі ойықтар мен сақиналар арасындағы height саңылауын тегіс сезгіш өлшегішпен тексеріңіз.

Номиналды (есептелген) клиренс:

- - жоғарғы (бірінші) қысу сақинасы үшін 0,04–0,07 мм;

- - екінші қысу сақинасы үшін 0,03–0,06 мм;

- - май қырғыш сақинасы үшін 0,02–0,05 мм.

Тозу үшін ең көп рұқсат етілген бос орындар - 0,15 мм.

- 13. Сақиналардың құлыпындағы саңылауды цилиндрге сақинаны шамамен 50 мм тереңдікке орнату арқылы тегіс сезгіш өлшегішпен тексеріңіз.

Сақинаны туралаусыз орнату үшін сақинаны поршеньмен цилиндрге терең итеріңіз.

Саңылау ±0,003 мм рұқсат етілген сақинаның номиналды диаметріне тең тесік диаметрі бар арнайы калибрге салынған сақиналарға тексеріледі.

Барлық жаңа сақиналар үшін аралық 0,25-0,45 мм болуы керек.

Ең көп тозу аралығы - 1,0 мм.

Калибр болмаған жағдайда көрсетілген әдісті пайдалануға рұқсат етіледі.

Егер бос орын жеткіліксіз болса, сақинаның түйіскен беттерін кесіңіз. Алшақтық шектен асып кетсе, сақинаны ауыстырыңыз.

- 14. Мүмкін болса, поршеньдердің массасын тексеріңіз: бір қозғалтқыш үшін олар бір-бірінен ± 2,5 г айырмашылығы болмауы керек.

Оларды поршеньдің екі жағында көрсетілген жерде металды алу арқылы салмағын азайтуға болады.

Поршеннің номиналды height 59,4 мм негізінде металды алу тереңдігі 4,5 мм-ден аспауы керек.

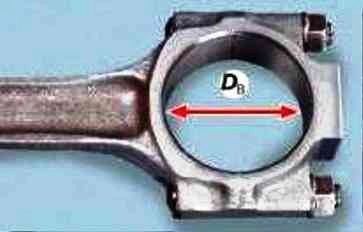

- 15. Суппортпен қақпағы бар шатун жинағының орнындағы D ішкі диаметрін өлшеңіз.

Өлшеу алдында шатун болттарының гайкаларын белгіленген моментке дейін қатайтыңыз

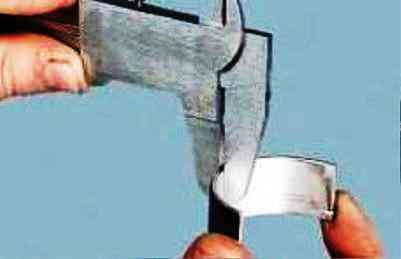

Шатундық мойынтіректердің T қалыңдығын калибрмен өлшеңіз

Микрометрмен иінділердің Dn диаметрін өлшеңіз

- 18. z=Dв–2T–Dн формуласы арқылы шатундық мойынтіректері мен иінді білік журналдары арасындағы z аралығын есептеңіз.

Номиналды жобалық аралық 0,02-0,07 мм.

Шекті саңылау 0,1 мм.

Егер нақты дизайн алшақтығы шектен аз болса, орнатылған лайнерлерді қайта пайдалануға болады.

Егер саңылау шектен үлкен болса, бұл журналдардағы мойынтіректерді номиналды қалыңдығы (1,723–1,730 мм) жаңасымен ауыстырыңыз.

Егер иінді білік журналдары тозған және жөндеу өлшеміне қарай ұнтақталған болса, төсемдерді жөндеуге ауыстырыңыз (қалыңдығы ұлғайтылған):

- "0,25" = 1,848 - 1,855 мм;

- "0,50" = 1,973 - 1,980 мм;

- "0,75" = 2,098 - 2,105 мм;

- "1,0" = 2,223 - 2,230 мм.

Шатундардың номиналды диаметрі 47,83–47,85 мм.

Мойындарда сызаттар мен қауіптер болса немесе тозуы (немесе сопақтығы) 0,03 мм-ден асса, диаметрді 0,25 мм қадаммен азайтып, келесі мәндерді (тозу дәрежесіне байланысты) алу үшін ұнтақталған:

- "0,25" = 47,58 - 47,60 мм;

- "0,50" = 47,33-47,35 мм;

- "0,75" = 47,08 - 47,10 мм;

- "1,0" = 46,83 - 46,85 мм. «0,25» және басқа белгілер ұнтақтаудан кейін иінді біліктердің диаметрі қаншалықты азайатынын көрсетеді.

- 19. Жоғарғы және төменгі негізгі мойынтіректердің қабықшаларын тексеріңіз.

1-ші, 2-ші, 4-ші және 5-ші негізгі мойынтіректердің жоғарғы қабықшаларының ішкі бетінде ойық бар (төменгілері жоқ).

Орталық (3-ші) негізгі мойынтірек қабықтары қалғандарынан үлкwidthрек widthмен ерекшеленеді, сонымен қатар оның жоғарғы қабығында ойық жоқ.

Егер төсwidthштердің жұмыс бетінде іздер, сызаттар, үйкеліске қарсы қабаттың деламинациясы болса, төсwidthштерді жаңасымен ауыстырыңыз.

Лайнерлерде кез келген орнату операцияларын орындауға тыйым салынады.

- 20. Иінді білікті тексеріңіз. Жарықтарға жол берілмейді.

Тығыздағыштардың жұмыс шеттерімен түйісетін беттерде сызаттар, сызаттар, сызаттар болмауы керек. Егер табылса, білікті ауыстырыңыз.

- 21. Микрометрмен негізгі журналдардың Dn сыртқы диаметрін өлшеңіз.

Негізгі мойынтіректердің қабықтары мен иінді біліктің негізгі журналдары арасындағы нақты саңылау шатундық мойынтіректер үшін сипатталған әдіспен анықталады.

Номиналды жобалық аралық 0,026-0,073 мм.

Шекті саңылау - 0,15 мм.

Егер нақты дизайн алшақтығы шектен аз болса, орнатылған лайнерлерді қайта пайдалануға болады.

Егер саңылау шектен үлкен болса, осы мойындардағы төсwidthштерді номиналды қалыңдықтағы (1,824–1,831 мм) жаңасымен ауыстырыңыз.

Егер иінді білік журналдары тозған және жөндеу өлшеміне қарай ұнтақталған болса, төсемдерді жөндеуге ауыстырыңыз (қалыңдығы ұлғайтылған):

- "0,25" = 1,949 - 1,956 мм;

- "0,50" = 2,074 - 2,081 мм;

- "0,75" = 2,199 - 2,206 мм;

- "1,0" = 2,324 - 2,331 мм.

Номиналды журнал диаметрі 50,799–50,819 мм.

Мойындарда сызаттар мен қауіптер болса немесе тозуы (немесе сопақтығы) 0,03 мм-ден асса, диаметрді 0,25 мм қадаммен азайтып, келесі мәндерді (тозу дәрежесіне байланысты) алу үшін ұнтақталған:

- "0,25" = 50,549 - 50,569 мм;

- "0,50" = 50,299 - 50,319 мм;

- "0,75" = 50,049 - 50,069 мм;

- "1,0" = 49,799 - 49,819 мм.

"0,25" және басқа белгілер тегістеуден кейін иінді біліктердің диаметрі қаншалықты азайғанын көрсетеді.

Тиісті штамп иінді біліктің бірінші жағына қойылады, мысалы, K 0,75; W 0,50.

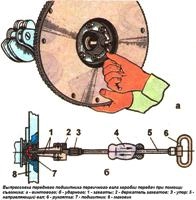

- 22. Призмаларға шеткі негізгі журналдары бар білікті орнатыңыз және индикатормен тексеріңіз:

- - қалған негізгі журналдардың осьтік шығуы (0,03 мм артық емес);

- - беріліс қорабының кіріс білігінің жұлдызшасы мен мойынтірегіне арналған отыру беттерінің осьтік ағуы (0,04 мм артық емес);

- - шатундардың осьтерінің шатунның және негізгі журналдардың осьтері арқылы өтетін номиналды жазықтықтан ығысуы (± 0,35 мм артық емес);

- – диаметрі 68 мм (0,025 мм-ден аспайтын) фланецтің бетінің ағуы.

Гаражда ағып кетуді тексеру мүмкін емес, сондықтан оны арнайы жабдықпен шеберханада жүргізіңіз.

- 23. Жүйе арнасының штепсельдерін тексеріңіз майлау тақырыптары. Бұрауышпен көп күш қолданбай, олардың тығыздығын тексеріңіз.

Егер ашалар қауіпсіз орнатылмаған болса, оларды ауыстырыңыз. Тығындарды UG-6 тығыздағышына орнатыңыз және үш жерге бекітіңіз.

Арналарды тазалау үшін ашаларды өзіңіз ашуды ұсынбаймыз, бұл әрине пайдалы.

Арнайы жабдықпен шеберханаларға хабарласыңыз немесе тығындарды ашпай-ақ, радиалды арналарды (көрсеткілермен көрсетілген) бензинмен толтырып, алдымен оларды бір жағынан ағаш тығындармен тығындаңыз.

Кем дегенде 20 минут ұстап тұрыңыз және резеңке лампамен бүрку арқылы арналарды бензинмен шайыңыз.

Байланыстырушы арналарды жуғаннан кейін ағаш тығындарды алыңыз (нүкте сызықтармен көрсетілген). Қажет болса, таза бензин шыққанша шаюды қайталаңыз.