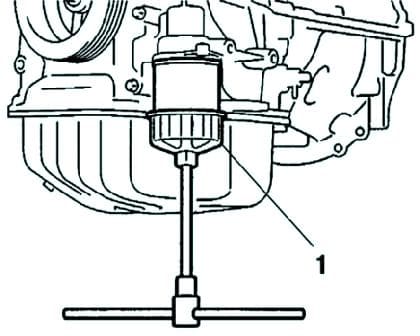

Зняття масляного фільтра

Відверніть кришку маслозаливної горловини.

Зніміть клапан PCV.

Виверніть свічки запалювання.

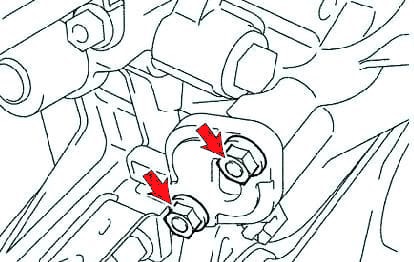

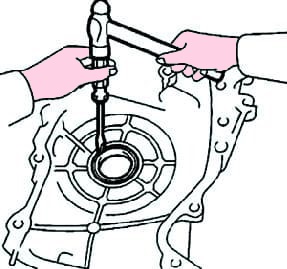

Зніміть масляний фільтр за допомогою спеціального інструменту 09228-06501 (рис. 1).

Відверніть гайку та штуцер, видаліть кільцеве ущільнення з масляного радіатора, зніміть радіатор.

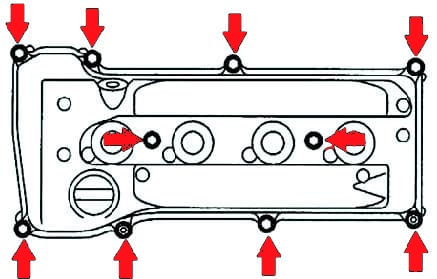

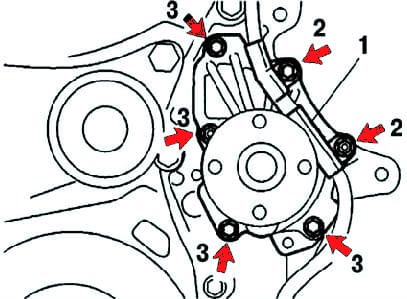

Зніміть кришку головки блоку циліндрів із прокладкою, відвернувши вісім болтів та дві гайки, показані стрілками на малюнку 2.

Зняття шківа колінчастого валу

Зніміть датчик положення розподільного валу.

Встановіть поршень першого циліндра у ВМТ такту стиснення.

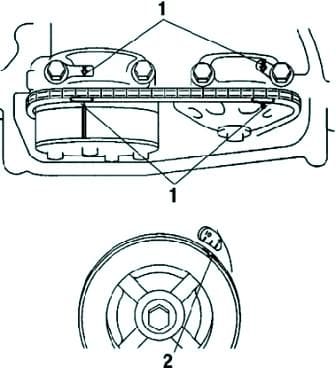

Для того, щоб зняти шків колінчастого валу, поверніть його та поєднайте ризику з маркуванням «0» на кришці ланцюга приводу механізму газорозподілу.

Переконайтеся, що мітки на зірочках поєднані з мітками на кришках №1 та №2 підшипників розподільчих валів, як показано на малюнку 3.

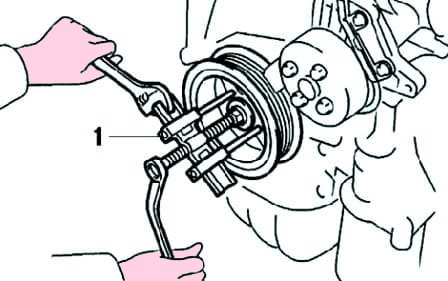

Викрутіть болт шківа за допомогою спеціального інструменту, потім зніміть шків колінчастого валу за допомогою знімка (мал. 4).

Зняття насоса рідини для охолодження

Зніміть натягувач ланцюга приводу механізму газорозподілу, відвернувши дві гайки, показані стрілками на малюнку 5.

Зніміть шків насоса охолоджувальної рідини.

Зніміть насос охолоджуючої рідини, відкрутивши чотири болти та дві гайки (мал. 6).

Зняття масляного піддону

Зніміть датчик положення колінчастого валу.

Відверніть зливну пробку масляного піддону.

Щоб зняти масляний піддон, відверніть дванадцять болтів і дві гайки.

Вставте лезо спеціального інструменту 09032-00100 між поверхнями картера та піддону, обріжте ущільнювач та зніміть піддон (мал. 7).

Намагайтеся не пошкодити сполучні поверхні картера, піддону та кришки ланцюга приводу механізму газорозподілу.

Розбір робочих компонентів приводу механізму газорозподілу

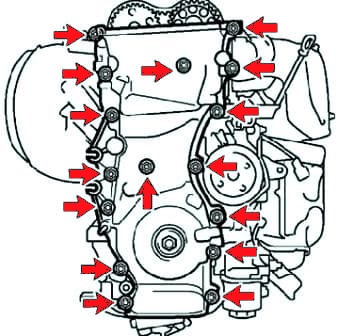

Відверніть чотирнадцять болтів та дві гайки кріплення кришки ланцюга приводу механізму газорозподілу (рис. 8).

За допомогою викрутки відокремте кришку від головки та блоку циліндрів.

Зніміть кришку ланцюга приводу механізму газорозподілу.

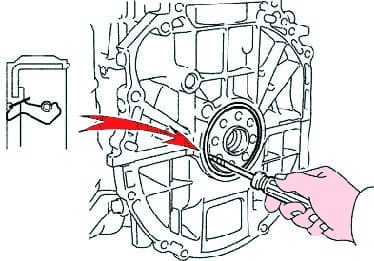

Зніміть ротор датчика положення колінчастого валу, попередньо видаливши за допомогою викрутки кільцеве ущільнення (мал. 9).

Зніміть напрямний ланцюг приводу механізму газорозподілу.

Зніміть черевик натягувача ланцюга приводу механізму газорозподілу.

Зніміть заспокоювач ланцюга приводу механізму газорозподілу.

Зніміть ланцюг приводу механізму газорозподілу.

Зніміть зірочку колінчастого валу.

Зняття ланцюга приводу масляного насоса

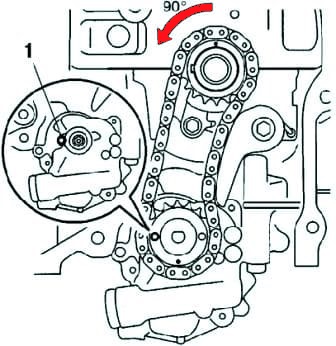

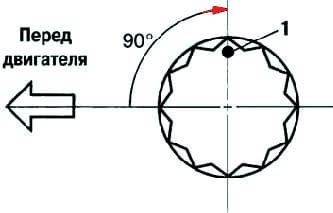

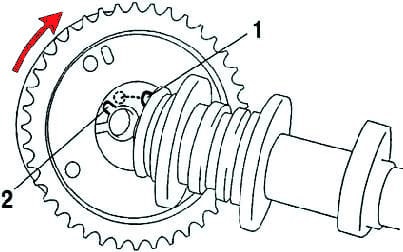

Поверніть колінчастий вал на 90° проти годинникової стрілки та поєднайте мітку валу масляного насоса з отвором на корпусі насоса, як показано на малюнку 10.

Вставте штифт діаметром 4 мм в отвір вала, зафіксувавши його, і відверніть гайку.

Зніміть натягувач ланцюга приводу масляного насоса з пружиною, відвернувши болт кріплення, після цього зніміть зірочки та ланцюг.

Зняття масляного насоса

Відвернувши три болта, зніміть маслонасос

Знімання кришок та підшипника розподільного валу

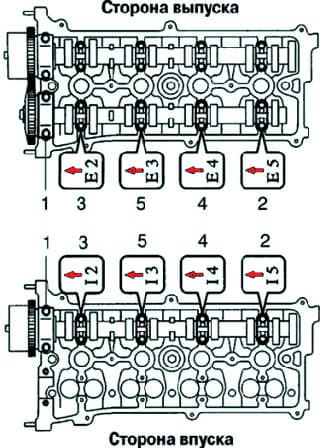

Зніміть кришки розподільного валу випускних та впускних клапанів у порядку, показаному на малюнку 12.

Зніміть підшипник розподільчого валу.

Зніміть клапан VVT-i.

Зняття головки блоку циліндрів, перевірка осьового люфта балансирних валів

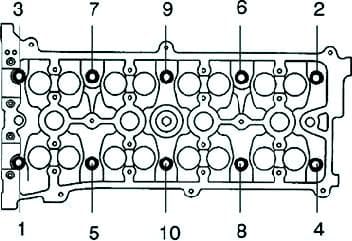

Використовуючи 10 мм торцевий ключ, у декілька проходів, послабте і відверніть десять болтів кріплення головки блоку циліндрів у послідовності, показаній на малюнку 13.

Порушення послідовності відвертання болтів може призвести до пошкодження головки блоку циліндрів або появи тріщин у її корпусі.

Зніміть десять шайб.

За допомогою викрутки відокремте головку від блоку циліндрів.

Зніміть головку блоку циліндрів.

Зніміть штуцер масляного радіатора.

Зніміть масляний фільтр VVT-i.

Циферблатним індикатором виміряйте осьовий люфт під час переміщення балансирних валів назад і вперед (мал. 14).

Осьовий люфт балансирних валів:

- стандартний – 0,050–0,090 мм;

- гранично допустимий – 0,090 мм.

Перевірка радіального люфту балансирних валів

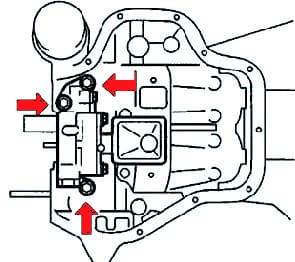

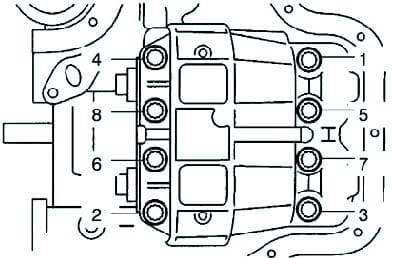

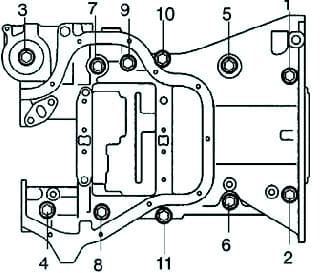

У кілька проходів, послідовно, відкрутіть вісім болтів кріплення та зніміть кришку балансирного механізму (рис. 15).

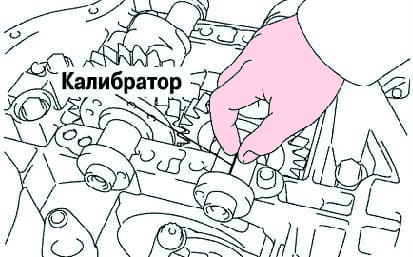

Пластиковим калібратором виміряйте зазори в підшипниках ковзання на кожну шийку (рис. 16).

Нанесіть трохи моторного масла під головки та на різьблення болтів кріплення.

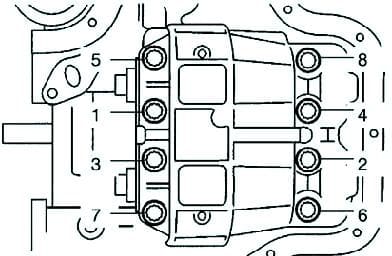

Встановіть кришку балансу.

У декілька проходів, послідовно, загорніть вісім болтів кріплення кришки балансирного механізму з моментом затягування 22 Нм (рис. 17).

Промаркуйте фарбою болти.

Доверніть болти на 90° у послідовності, вказаній на малюнку 2.70.

Переконайтеся, що маркування на болтах тепер розташоване під 90° по відношенню до початкового положення.

Зніміть кришку балансу. Виміряйте максимальну ширину сплющеного калібрувального дроту, визначивши по ньому величину радіального зазору.

Радіальний зазор:

- стандартний – 0,004–0,031 мм;

- гранично допустимий – 0,031 мм.

Якщо зазор перевищує гранично допустимий, замініть підшипники балансирних валів.

Якщо зазор у межах норми, встановіть підшипники балансирних валів на місце.

При заміні вкладок стандартного розміру використовуйте вкладки однієї розмірної групи.

Є три стандартні розміри вкладок.

Діаметр ліжка підшипника:

- маркування «1» .....26,000–26,006 мм;

- маркування «2» .....26,007–26,012 мм;

- маркування «3» .....26,013–26,018 мм.

Діаметр опорної шийки валу – 22,985–23,000 мм

Товщина стінки вкладиша (у центральній частині):

- маркування «1» .....1,486–1,489 мм;

- маркування «2» .....1,489–1,492 мм;

- маркування «3» .....1,492–1,495 мм.

Заміна заднього сальника колінчастого валу

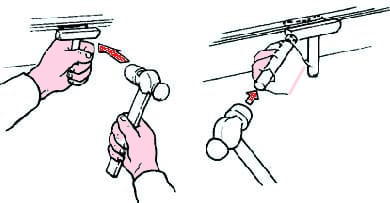

Зріжте ножем край сальника. За допомогою викрутки, обгорнутої тканиною, вийміть сальник (рис. 19).

За допомогою наждакового паперу видаліть залишки сальника з кромки тримача заднього сальника.

Нанесіть мастило на поверхню нового сальника.

За допомогою вибивання та молотка запресуйте новий сальник так, щоб його поверхня не виступала за край кромки тримача заднього сальника.

У декілька проходів, послідовно, відверніть одинадцять болтів кріплення картера (рис. 20).

Перевірка ланцюга приводу механізму газорозподілу та зірочки валів

Виміряйте довжину п'ятнадцяти ланок ланцюга в натягнутому стані штангенциркулем.

Якщо довжина ділянки ланцюга в п'ятнадцять ланок більша за максимальну, замініть ланцюг.

Зробіть три або більше вимірювань на довільних ділянках ланцюга.

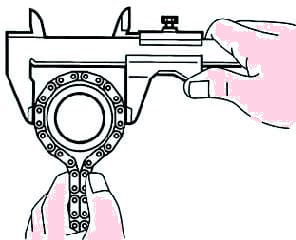

Оберніть ланцюг навколо зірочки.

Виміряйте діаметр зірочки за роликами штангенциркулем, як показано на малюнку 21.

Мінімальний діаметр зірочки:

- - розподільчий вал – 97,3 мм;

- - колінчастий вал – 51,6 мм.

Якщо діаметр не відповідає зазначеному, замініть зірочки з ланцюгом.

Перевірте черевик натягувача та заспокійник ланцюга приводу механізму газорозподілу на знос.

Максимальний знос не повинен перевищувати 1 мм.

Перевірка роботи натягувача ланцюга механізму газорозчину поділу

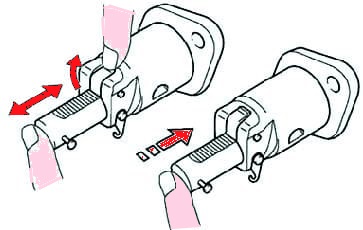

Переконайтеся, що плунжер вільно переміщається, коли храповик піднятий.

Відпустіть храповик і переконайтеся, що плунжер заблоковано (мал. 22).

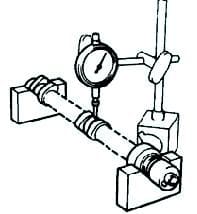

Перевірка биття розподільного валу

Встановіть розподільний вал на дві призми.

Встановіть чутливу голівку індикатора на шию.

Переверніть розподільний вал вручну в один бік і виміряйте биття індикатором (максимальне показання індикатора) (мал. 23).

Максимальний допуск биття – 0,03 мм.

Перевірка висоти кулачка розподільного валу

Виміряйте висоту кулачка распредвала (рис. 24).

Стандартна висота контуру кулачка – 46.495–46.595 мм.

Мінімальна висота контуру кулачка – 46.385 мм.

Зазор у шийках розподільного валу (зовнішній діаметр шийки розподільного валу)

Виміряйте зовнішній діаметр шийки розподільного валу (рис. 25).

Стандартний внутрішній діаметр кронштейна розподільного валу:

- № 1...35,971–35,985 мм;

- № 2,3,4,5.....22,959–22,975 мм.

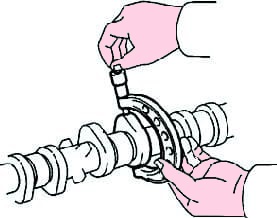

Встановлення зірочки wt (розподільного валу впускних клапанів)

Утримуйте зірочку в такому положенні, щоб паз в ній знаходився трохи лівіше від установчого штифта розподільного валу (з боку валу).

Встановіть зірочку на розподільний вал.

Злегка натисніть на зірочку та поверніть її проти годинникової стрілки.

Переконайтеся, що немає видимого зазору між зірочкою та торцем розподільчого валу.

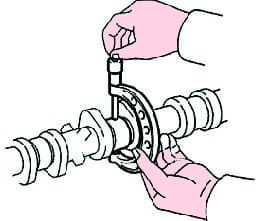

Утримуючи вал ключем, затягніть болт кріплення моментом затягування 54 Нм.

Переконайтеся, що привід WT рухається за годинниковою стрілкою і фіксується стопорним штифтом у правильному положенні (мал. 26).