Очистіть днища поршнів і поверхню блоку циліндрів, що сполучається з головкою блоку циліндрів

Провертаючи колінчастий вал, послідовно встановіть поршні у ВМТ.

Шабером очистіть поверхні днищ поршнів від вуглецевих відкладень.

Шабером зніміть залишки прокладки головки блоку на поверхні роз'єму блоку циліндрів.

Стиснутим повітрям видаліть вуглецеві відкладення та залишки прокладки головки блоку з поверхонь та з отворів під болти.

Очистіть головку блоку циліндрів.

Очистіть поверхню головки блоку від залишків прокладки головки блоку.

Очистіть поверхні камер згоряння головки блоку металевою щіткою, видаляючи залишки вуглецевих відкладень.

Очистіть поверхню головки блоку циліндрів (що сполучається з поверхнею блоку циліндрів), використовуючи м'яку щітку та розчинник.

Очистіть отвори напрямних втулок клапанів щіткою та розчинником.

Перевірка головки блоку циліндрів на короблення

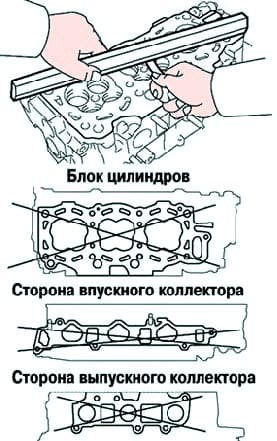

Перецизійною лінійкою та плоским щупом, як показано на малюнку 1, перевірте викривлення робочих поверхонь головки блоку циліндрів, що сполучаються з поверхнею блоку циліндрів та з поверхнями впускного та випускного колекторів.

Максимально допустиме викривлення поверхні:

- блоки циліндрів – 0,05 мм;

- колекторів – 0,08 мм.

Якщо величина короблення перевищує максимально допустиму, замініть головку блоку циліндрів або відшліфуйте її.

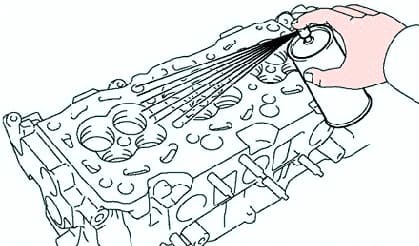

Використовуючи проникаючий барвник, перевірте наявність тріщин у камерах згоряння, впускних та випускних каналах та на поверхні газового стику (рис. 2).

За наявності тріщин замініть головку блоку циліндрів або заваріть її (з наступним шліфуванням).

Заварювання тріщин голівки блоку циліндрів повинно проводитись у спеціалізованих майстернях.

Перевірка клапанів та напрямних втулок клапанів

Очистіть клапани, для цього шабером зніміть наліт вуглецевих відкладень з тарілки клапана, після чого щіткою остаточно очистіть клапан.

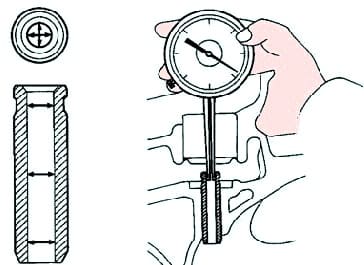

Перевірте діаметри стрижнів клапанів та внутрішні діаметри напрямних втулок клапанів, для цього нутроміром виміряйте внутрішній діаметр направляючих втулок клапанів (мал. 3).

Внутрішній діаметр втулки: 1MZ-FE – 5,510–5,530 мм

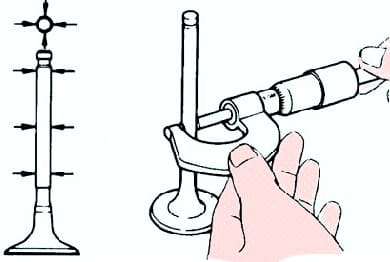

Так само мікрометром виміряйте діаметр стрижня клапана (рис. 4).

Діаметр стрижня клапана:

- впускний клапан – 5,470–5,485 мм;

- випускний клапан – 5,465–5,480 мм.

По різниці вимірювань діаметра стрижня клапана та внутрішнього діаметра напрямної втулки знайдіть зазор між стрижнем клапана та його напрямною.

Стандартний масляний зазор:

- впускний клапан – 0,025–0,060 мм;

- випускний клапан – 0,030–0,065 мм.

Максимальний масляний зазор:

- впускний клапан – 0,08 мм;

- випускний – 0,10 мм. Якщо зазор більший за допустимий, замініть клапан і направляючу втулку.