Проверка деталей головки цилиндров двигателя 1AZ-FE

Проверку деталей производим для определения возможности дальнейшей эксплуатации деталей ГБЦ

Проверка головки блока цилиндров

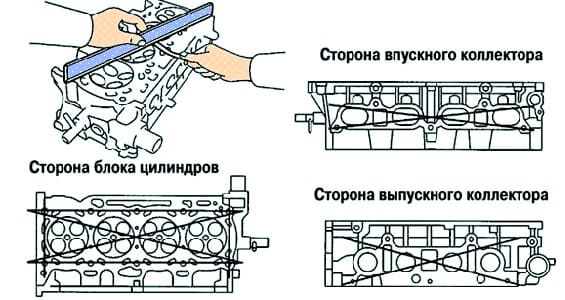

С помощью линейки и плоского щупа проверьте коробление поверхностей головки блока цилиндров, сопрягаемых с поверхностью блока цилиндров и с поверхностями впускного и выпускного коллекторов (рис. 1).

Максимальный допуск коробления:

- сторона блока цилиндров – 0,05 мм;

- сторона впускного коллектора – 0,08 мм;

- сторона выпускного коллектора – 0,08 мм.

Если величина плоскости коробления превышает максимально допустимую, замените головку блока цилиндров.

С помощью красителя проверьте наличие трещин в камерах сгорания, впускных и выпускных каналах и на поверхности газового стыка.

При наличии трещин замените головку блока цилиндров.

Проверка седел клапанов головки цилиндров

Нанесите тонкий слой белил на фаску клапана.

Слегка прижмите рабочую фаску клапана к седлу, но не вращайте клапан.

Затем выньте клапан и осмотрите седло и фаску клапана.

Если краска остается по всей окружности (360°) фаски клапана, то клапан концентричен.

В противном случае замените клапан.

Если краска проявляется по всей окружности (360°) седла клапана, направляющая (втулка) клапана и седло клапана концентричны.

В противном случае перешлифуйте фаску.

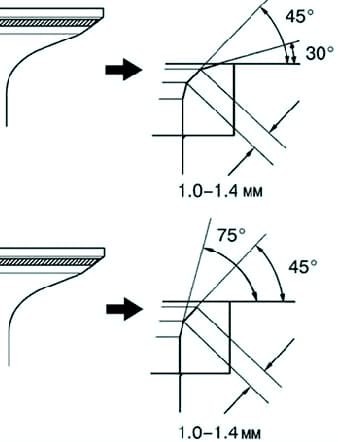

Убедитесь, что пятно контакта находится в средней части рабочей фаски клапана и имеет ширину 1,0–1,4 мм (рис. 2).

Если пятно контакта расположено слишком высоко, скорректируйте фаску при помощи фрез с углом конуса 30° и 45°.

Если пятно контакта расположено слишком низко, скорректируйте фаску при помощи фрез с углом конуса 75° и 45° (рис. 3).

Проверка осевого люфта распределительного вала

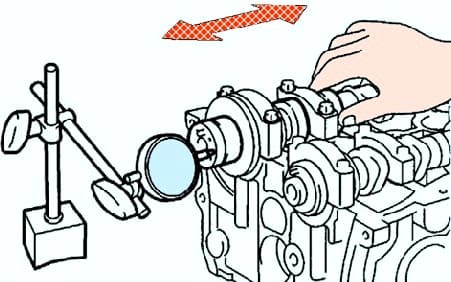

Установите распределительные валы.

Индикатором измерьте осевой люфт, перемещая распределительный вал вперед-назад (рис. 4).

Номинальный люфт:

- впуск – 0,040–0,095 мм;

- выпуск – 0,080–0,135 мм.

Предельный зазор:

- впуск. – 0,11 мм;

- выпуск – 0,15 мм.

Если осевой люфт больше максимально допустимого, замените распределительный вал.

Если необходимо, замените крышки подшипников и головку блока цилиндров.

Проверка радиального люфта в подшипниках распределительного вала

Очистите рабочие поверхности крышек подшипников и опорных шеек распределительного вала.

Установите вкладыш переднего подшипника.

Уложите распределительный вал в постели головки блока цилиндров.

Положите по кусочку пластикового калибра на каждую шейку распределительного вала.

Установите крышки подшипников.

Затяните болты крышек с моментом затяжки:

- №1 – 30 Нм (301 кг·cм);

- №2 – 30 Нм (301 кг·cм);

- №3 – 9 Нм (92 кг·cм).

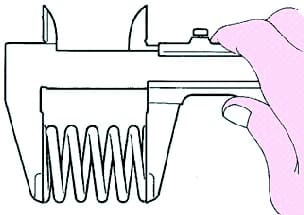

Проверка клапанной пружины

Штангенциркулем измерьте длину пружины в свободном состоянии (рис. 6).

Длина пружины клапана: 45,70 мм.

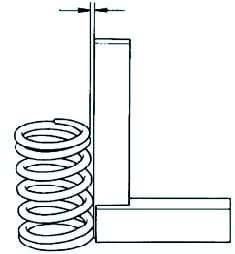

Используя металлический угольник (90°), проверьте зазор неперпендикулярности пружины клапана (рис. 7).

Предельный зазор неперпендикулярности: 1,6 мм.

Проверка длинны клапана головки цилиндров

Проверьте общую длину клапана.

Номинальная длина:

- впускной клапан – 101,71 мм;

- выпускной клапан – 101,15 мм.

Предельная длина:

- впускной клапан – 101,21 мм;

- выпускной клапан – 100,70 мм.

Если общая длина меньше минимально допустимой, замените клапан.

Проверка толщины тарелки клапана головки цилиндров

Проверьте толщину тарелки клапана с помощью штангенциркуля с нониусом.

Стандартная толщина впускных клапанов: 1,05–1,45 мм.

Минимальный допуск: 0,5 мм.

Стандартная толщина выпускных клапанов: 1,20–1,60 мм.

Минимальный допуск: 0,5 мм.

Если толщина цилиндрической части тарелки меньше минимально допустимого значения, замените клапан.

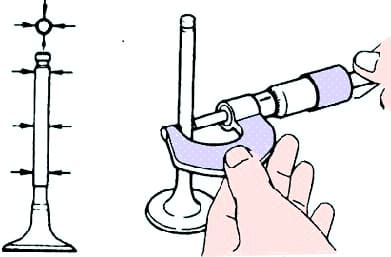

Измерение диаметра штока клапана ГБЦ

Микрометром измерьте диаметр штока клапана (рис. 8).

Диаметр штока клапана:

- впускной клапан – 5,470–5,485 мм;

- выпускной клапан – 5,465–5,480 мм.

Проверка внутренних диаметров направляющих втулок клапанов ГБЦ

Проверьте внутренние диаметры направляющих втулок клапанов.

С помощью нутромера измерьте внутренние диаметры направляющих клапанов на трех уровнях.

Внутренний диаметр втулки – 5,510–5,530 мм.

Произведите вычисление путем вычитания величины диаметра штока клапана и величины внутреннего диаметра направляющей втулки и установите таким образом величину стандартного люфта между штоком клапана и его направляющей.

Величина стандартного люфта:

- впуск – 0,025–0,060 мм;

- выпуск – 0,030–0,065 мм.

Максимальный допуск:

- впуск – 0,08 мм;

- выпуск – 0,10 мм.

Если зазор больше максимально допустимого, замените клапан и направляющую втулку.

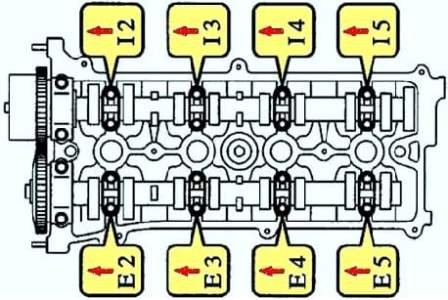

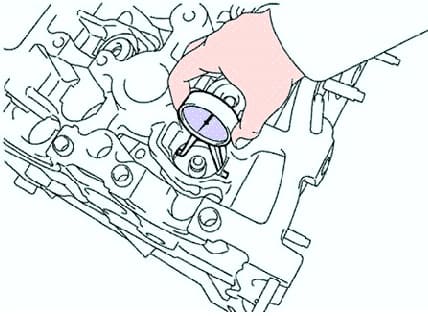

Проверка толкателей и расточки под толкатели в корпусе головки блока цилиндров

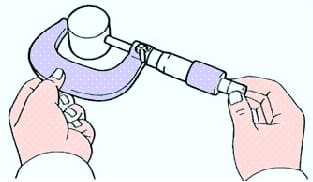

Микрометром измерьте диаметр толкателя (рис. 9).

Диаметр толкателя – 30,966–30,976 мм.

Произведите вычисление путем вычитания значения диаметра толкателя из значения диаметра расточки под толкатель в корпусе головки и определите зазор.

- Стандартный зазор – 0,033–0,059 мм.

- Предельный зазор – 0,079 мм.

Если зазор превышает максимально допустимый, замените толкатель.

При необходимости замените головку блока цилиндров.

Проверьте толкатели и расточки под толкатели в корпусе головки блока цилиндров.

С помощью нутромера измерьте диаметры расточек под толкатели в головке блока цилиндров (рис. 10).

Диаметр расточки – 31,000–31,025 мм.

Предел коробления – 0,7 мм.

Проверьте коробление контактной поверхности выпускного коллектора.

Если величина коробления превышает максимально допустимую, замените коллектор.