Se instala un turbocompresor en el motor diésel, que utiliza la energía de los gases de escape para presurizar el aire en los cilindros diésel

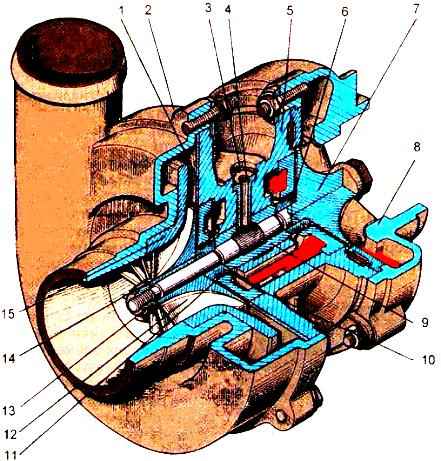

El turbocompresor consta de un compresor centrífugo de una etapa y una turbina centrípeta radial.

El principio de funcionamiento de un turbocompresor es que los gases de escape de los cilindros bajo presión ingresan a través del colector de escape a las cámaras de la turbina de gas.

Expandiéndose, los gases hacen girar la rueda de un turbocompresor centrífugo.

El turbocompresor centrífugo aspira aire a través del filtro de aire, lo comprime y lo suministra bajo presión a los cilindros diésel.

El cojinete del turbocompresor se lubrica con aceite suministrado a través de la tubería desde el filtro de aceite centrífugo.

Desde el turbocompresor, el aceite se drena a través de un tubo de drenaje de aceite al cárter del motor diésel.

La rueda de turbina 7 está fundida en aleación de níquel resistente al calor y soldada al eje del rotor.

La rueda del compresor 12 está fundida en aleación de aluminio y se fija al eje del rotor con una tuerca especial 13.

El turbocompresor está provisto de sellos de contacto de gas-aceite con anillos elásticos 11.

En el lado de la turbina, los anillos de sellado se instalan en la ranura del manguito 6 presionado sobre el eje del rotor.

En el lado del compresor, las juntas tóricas se instalan en la ranura del manguito 14.

Para mejorar la eficiencia del retén de aceite del lado del compresor, la zona del anillo de obturación está separada de la zona de eyección activa de aceite del rodamiento por el deflector de aceite 16, que forma un laberinto adicional.

La presión de aire excesiva después del compresor en el modo nominal de operación del motor diesel debe estar en el rango de 0.08-0.14 MPa.

Durante el funcionamiento, el turbocompresor no requiere mantenimiento especial.

El turbocompresor no debe desmontarse ni repararse.

La condición del turbocompresor debe verificarse por el tiempo de agotamiento del rotor cuando se detiene el motor diesel, para esto, después de 3 a 5 minutos de operación en el modo de velocidad de ralentí mínimo, el motor diesel se lleva a el modo de velocidad máxima, y luego apague el suministro de combustible.

La rotación del rotor del turbocompresor después de detener el motor diésel debe escucharse durante al menos 5 segundos.

Un nivel de sonido suave y constante con una disminución gradual indica el estado normal del turbocompresor.

Una de las razones de la disminución de la potencia diésel y el aumento de humo puede ser una disminución de la presión de sobrealimentación debido a la contaminación de la ruta de flujo del compresor, que puede determinarse por la rotación apretada del rotor.

Si el rotor gira con fuerza, entonces es necesario desmontar parcialmente el turbocompresor y lavar la parte del compresor.

Antes del desmontaje, limpie a fondo las superficies exteriores del turbocompresor para eliminar la suciedad y el polvo.

Para evitar daños a las palas durante el desmontaje y montaje del turbocompresor, el conjunto de la carcasa intermedia con el rotor no se puede colocar en la rueda de la turbina del compresor; se debe utilizar un soporte especial para este fin.

El desmontaje parcial, el lavado y el montaje deben realizarse en el siguiente orden:

- - desenrosque los tornillos que sujetan la carcasa del compresor 2 a la carcasa intermedia 5 y desconecte la carcasa del compresor de la carcasa intermedia;

- - lavar la carcasa del compresor, la superficie de la rueda y la carcasa intermedia con gasoil limpio

- - conecte la carcasa del compresor a la carcasa intermedia, colocando una junta de paronita entre las bridas.

Al instalar la carcasa del compresor, preste atención a la orientación correcta de la tubería de salida del compresor en relación con la brida de la carcasa de la turbina;

- - vierta 10-15 g de aceite de motor limpio en el canal de aceite de la carcasa intermedia y, presionando los extremos del rotor alternativamente en ambos lados con los dedos, gire el rotor varias veces para comprobar que gira suavemente y que no se atasca .