Während des Betriebs sowie aufgrund eines Fehlers bei der Herstellung von Teilen des Gasverteilerantriebs (GRM) oder aufgrund einer unsachgemäßen Reparatur des Steuertriebs ist eine erhebliche Abweichung der Steuerzeiten von den angegebenen Werten möglich

Die richtige Ventilsteuerung ist einer der wichtigsten Faktoren, die die Leistung, das Drehmoment und die Wirtschaftlichkeit des Motors beeinflussen.

Deshalb ist es bei nachlassenden Traktionseigenschaften des Motors, steigendem Kraftstoffverbrauch und instabilem Motorlauf erforderlich, die Steuerzeiten zu prüfen und ggf. richtig einzustellen.

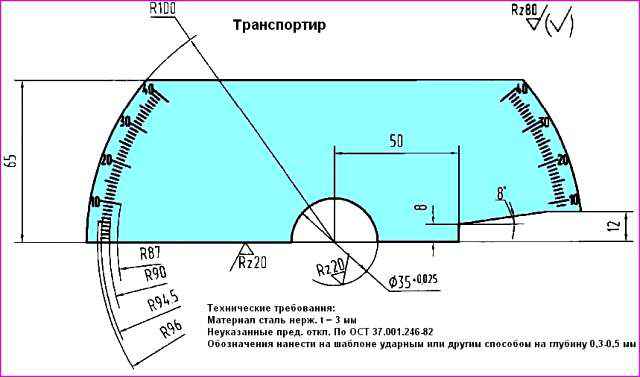

Zu diesem Zweck wird ein am ZMZ entwickelter Tooling-Baukasten verwendet. Beinhaltet: Winkelmesser (Abbildung 1)

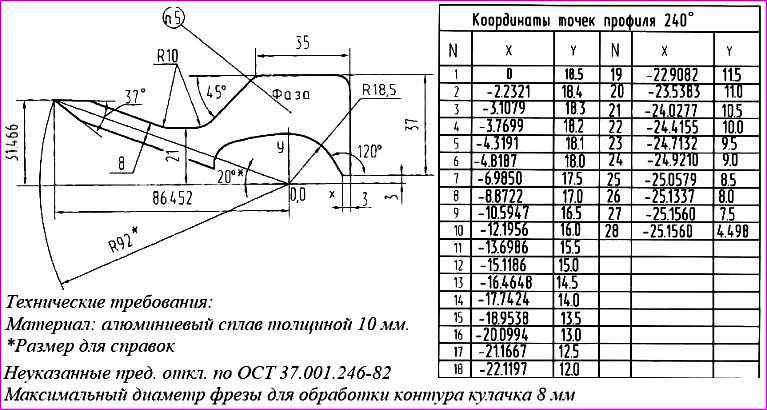

- - Schablone (Abbildung 2) mit Nockenprofil und Pfeil

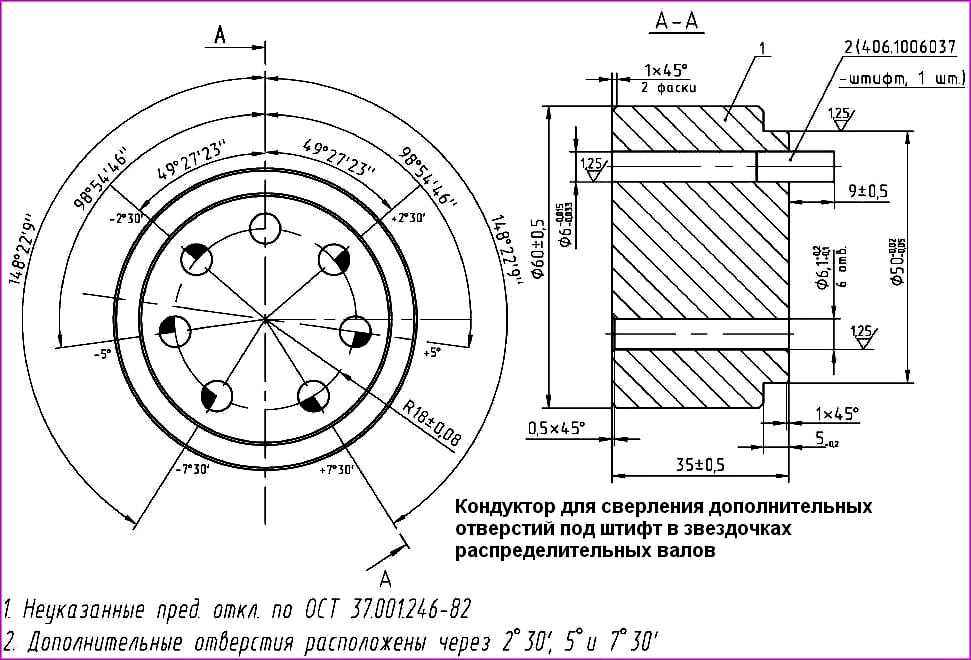

- - und eine Vorrichtung zum Bohren zusätzlicher Stiftlöcher in die Nockenwellenräder (Abbildung 3)

Das Prüfen und Einstellen der Ventilsteuerung kann an einem Motor durchgeführt werden, der in einem Auto installiert ist; um die Ventilsteuerung zu kontrollieren, müssen Sie:

Ziehen Sie den Kurbelgehäuse-Entlüftungsschlauch vom Ventildeckelanschluss ab, indem Sie die Schelle lösen.

Kabelstecker von den Zündspulen trennen.

Entfernen Sie die Spitzen von den Zündkerzen mit Dichtungen und Hochspannungskabeln.

Lösen Sie die Halterungen und bewegen Sie den Kabelbaum vom Ventildeckel weg.

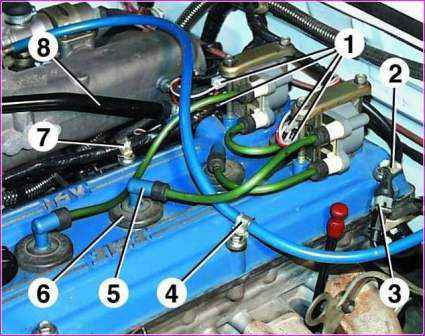

Entfernen Sie den Ventildeckel mit Dichtung, Zündkerzendichtungen, Zündspulen und Hochspannungskabelbaugruppe, indem Sie acht Schrauben (Kopf "12", Verlängerung und Knopf) lösen.

Lassen Sie die Schrauben, Unterlegscheiben und Kabelbaumclips in den Abdeckungslöchern. (Bild 4 zeigt die Schritte am Beispiel von ZMZ-4062)

Stellen Sie den Kolben des 1. Zylinders auf den OT des Verdichtungstaktes, indem Sie die Kurbelwelle in Drehrichtung (im Uhrzeigersinn) drehen, bis die Markierung auf der Kurbelwellen-Dämpferscheibe mit der Zeigerrippe (in Form einer Flut) übereinstimmt. auf der Kettenabdeckung.

Achtung! Eine Drehung der Kurbelwelle gegen den Uhrzeigersinn ist nicht zulässig.

In diesem Fall sollten die Nockenwellen des 1. Zylinders und die Markierungen auf den Nockenwellenrädern gemäß dem Diagramm angeordnet sein (Bild 5).

Wenn sich die Nockenspitzen und Markierungen innen befinden, muss die Kurbelwelle noch eine Umdrehung gedreht werden.

Die exakte Einstellung des Kolbens des 1. Zylinders auf OT kann über eine Messuhr erfolgen, die im Zündkerzenloch des 1. Zylinders eingebaut und fixiert wird.

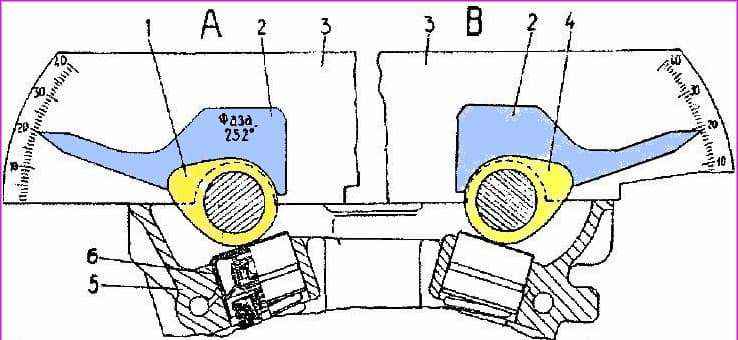

Installieren Sie den Winkelmesser 3 (Abbildung 6) hinter der ersten Nockenspreizung Einlassventilwelle - Ansicht "A", indem Sie sie zwischen den Nocken und die Abdeckung des Nockenwellenträgers legen.

Drücken Sie den Winkelmesser 3 gegen die obere Ebene des Zylinderkopfs 5, bringen Sie die Schablone 2 an und drücken Sie sie fest auf die Oberfläche der ersten Nocke.

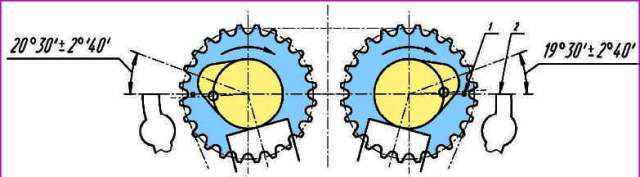

In diesem Fall sollte sich der Pfeil der Schablone auf der Winkelmessermarkierung 20˚30′± 2˚40′ befinden

Bei der Messung muss das vorlaufende Kettentrum im Bereich des oberen Dämpfers (zwischen den Ritzel der Nockenwellen) gespannt und in diesem Zustand gehalten werden, indem die Einlassnockenwelle mit einem Schlüssel auf „27“ gegen den Uhrzeigersinn gedreht wird Vierkant auf dem Schaftkörper.

In diesem Fall darf die Auslassnockenwelle nicht gedreht werden.

Überprüfen Sie analog die Winkelstellung des ersten Nockens der Auslassnockenwelle - Ansicht "B".

Der Schablonenpfeil sollte auf die Winkelmessermarkierung 19°30′±2°40′ zeigen.

Bei der Messung muss der Antriebsstrang der Kette im Bereich des mittleren Dämpfers (zwischen dem Nockenwellenrad und dem Zwischenwellenantriebsrad) gespannt und in diesem Zustand durch Drehen der Auslassnockenwelle gegen den Uhrzeigersinn mit gehalten werden einen „27“-Schraubenschlüssel am Vierkant am Wellenkörper.

In diesem Fall ist das Drehen der Zwischen- und Kurbelwelle nicht erlaubt.

Mit diesen Werten der Winkelposition der ersten Nocken der Nockenwellen werden die besten technischen und wirtschaftlichen Kennziffern des Motors erreicht.

Wenn die Abweichungen der Winkelposition der Nockenwellen die zulässigen ± 2° 40′ überschreiten, ist eine Anpassung der Steuerzeiten erforderlich.

Dazu müssen folgende Arbeiten am Motor durchgeführt werden:

- 1. Entfernen Sie die vordere Abdeckung des Zylinderkopfs, indem Sie die vier Schrauben lösen (Schlüssel "12").

- 2. Entfernen Sie den oberen hydraulischen Spanner (im Zylinderkopf), indem Sie die beiden Schrauben (Kopf „12“, Verlängerung und Knopf) lösen, mit denen die Abdeckung des hydraulischen Spanners befestigt ist, und entfernen Sie die Abdeckung mit einer Schallschutzscheibe.

- 3. Entfernen Sie die obere und mittlere Kettenführung, indem Sie jeweils zwei Befestigungsschrauben lösen (Schlüssel „6“ für Schrauben mit Innensechskant).

- 4. Entfernen Sie die Nockenwellenräder, indem Sie nacheinander ihre Befestigungsschrauben (Pos. „12“) lösen, während Sie die Wellen mit dem Schlüssel „27“ am Vierkant am Nockenwellenkörper festhalten.

Halten Sie die Kette von den Nockenwellenrädern entfernt, damit sie nicht vom Zwischenwellenrad springen.

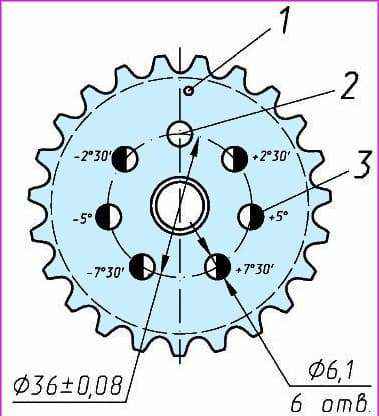

- Entsprechend der auf dem Kettenrad installierten Vorrichtung bohren Sie in jedes Kettenrad sechs zusätzliche Löcher 3 (Abbildung 7) Ø 6,1 mm mit Winkelverschiebungen von 2°30', 5°00' und 7°30' von der Nennposition des Fabriklochs 2, das sich entlang der Symmetrieachse eines der Zahntäler des Kettenrads befindet.

Gleichzeitig sind drei zusätzliche Löcher, die von der Symmetrieachse des Hohlraums der Zähne im Uhrzeigersinn versetzt sind, positiv, drei weitere, gegen den Uhrzeigersinn versetzt, sind negativ, wenn Sie von der Seite der Markierung 1 auf das Kettenrad schauen .

Wenn beim Einstellen der Ventilsteuerung die Nockenwelle (Wellen) in Drehrichtung (im Uhrzeigersinn) gedreht werden muss, muss das Sternchen (Kettenräder) an einem der zusätzlichen Löcher mit installiert werden ein positiver Versatz rechts vom Werksloch, wenn - gegen den Uhrzeigersinn, dann installieren Sie das Sternchen (die Sternchen) an einem der Löcher mit einem Minusversatz links vom Werksloch.

Die Wahl der Bohrung am Kettenrad mit der erforderlichen Verschiebung erfolgt in Abhängigkeit von der Abweichung der Winkelposition des Nockens vom Nennwert.

Bei der Installation eines Kettenrads an einem zusätzlichen Loch stimmt die werkseitige Ausrichtungsmarkierung 1 auf dem Kettenrad nicht mit der oberen Ebene des Zylinderkopfs überein

Beispiel

Betrachten Sie als Beispiel das Einstellen der Ventilsteuerung, wenn die Schablonennadel 23°30′ für den Einlassnocken und 16°30′ für den Auslassnocken anzeigt, diese Winkel die Nennwerte überschreiten für die Einlass- und Auslassnocken um 3°, was mehr als die Toleranz von ± 2°40′ ist.

Mit diesen Angaben zur Winkelposition der Nocken und unter der Voraussetzung, dass sich die Nockenwellen bei laufendem Motor im Uhrzeigersinn drehen und von der Seite der Kurbelwellenriemenscheibe aus beobachtet wird, wird bei einigen der Beginn des Öffnens der Einlass- und Auslassventile auftreten Voraus von den Werkswerten der Gasverteilungsphasen.

Um die Phasen einzustellen, ist es in diesem Fall erforderlich, die Nockenwellen gegen den Uhrzeigersinn zu drehen und beim Einbau der Kettenräder eine zusätzliche Bohrung zu verwenden 2°30′ minus Winkelversatzstift (erstes Loch links vom Werksloch).

Als nächstes setzen Sie die Arbeit in der folgenden Reihenfolge fort:

- 1. Mit einem 27-mm-Schlüssel drehen und die Auslassnockenwelle so einbauen, dass der Schablonenpfeil gegenüber der Winkelmessermarkierung 19°30’ liegt.

- 2. Werfen Sie die Kette über das Ritzel und richten Sie ihr erstes zusätzliches Loch, das sich links vom Werksloch befindet, so aus, dass es vor dem Nockenwellenstift liegt und der Kettenantriebszweig (in der Nähe des mittleren Dämpfers) gespannt ist.

Um das Kettenrad am Flansch und am Nockenwellenstift anzubringen, drehen Sie die Nockenwelle mit einem Schraubenschlüssel leicht im Uhrzeigersinn.

Drehen Sie nach dem Einbau des Kettenrads die Nockenwelle gegen den Uhrzeigersinn, um den Antriebsstrang der Kette zu spannen, während der Pfeil der auf der Nocke montierten Schablone 19°30′±2°40′ anzeigen sollte.

- 3. Positionieren Sie die Einlassnockenwelle so, dass der Pfeil auf der Schablone gegenüber der Winkelmessermarkierung 20°30’ steht.

- 4. Montieren Sie das Kettenrad auf die Einlassnockenwelle auf die gleiche Weise wie das Auslassnockenwellenrad, indem Sie dasselbe zusätzliche Loch verwenden.

- In diesem Fall sollte bei gestrecktem Vorderast der Kette (im Bereich des oberen Dämpfers) der Pfeil der auf dem Nocken montierten Schablone 20˚30′±2˚40′ anzeigen.

- 5. Ziehen Sie die Kettenrad-Befestigungsschrauben vor (Schlüssel „12“).

- 6. Demontieren und montieren ("füllen") Sie den hydraulischen Spanner, installieren Sie ihn in der Bohrung im Zylinderkopf, schließen Sie die Abdeckung, indem Sie die Abdeckungsschrauben festziehen, und schrauben Sie den Stopfen aus der Abdeckung.

- 7. Drücken Sie mit einer Metallstange oder einem Schraubendreher durch das Loch in der Abdeckung des hydraulischen Spanners auf den hydraulischen Spanner, bewegen Sie ihn bis zum Anschlag und lassen Sie ihn dann los - der hydraulische Spanner wird „entladen“, wenn sich der Sicherungsring am Kolben löst des hydraulischen Spannerkörpers und ermöglicht es dem Kolben und dem Körper, sich unter der Wirkung der Feder zu bewegen.

Der Körper bewegt sich vollständig in die Abdeckung und die Kette wird durch den Spannhebel gespannt.

- 8. Schrauben Sie den Stopfen in den Deckel des hydraulischen Spanners, nachdem Sie zuvor das Dichtmittel „Stop - 6“ auf das Gewinde des Stopfens aufgetragen haben.

- 9. Kontrollieren Sie den korrekten Einbau der Steuerzeiten, indem Sie die Kurbelwelle zwei Umdrehungen in Drehrichtung drehen und die Markierungen auf der Dämpferscheibe und dem Kettendeckel aufeinander ausrichten.

Prüfen Sie mit einem Winkelmesser und einer Nockenschablone wie oben beschrieben.

Der Pfeil der auf dem Einlassnocken installierten Schablone sollte 20°30′±2°40′ und auf dem Auslassnocken 19°30′±2°40′ zeigen.

Wenn diese Bedingung nicht erfüllt ist, muss der Einbau der Ventilsteuerung wiederholt werden.

- 10. Nockenwellenradschrauben einschrauben und mit einem Enddrehmoment von 56-62 Nm (5,6 - 6,2 kgcm) festziehen.

- 11. Montieren Sie die obere und mittlere Kettenführung durch Einschrauben und Anziehen der Befestigungsschrauben mit einem Drehmoment von 20-25 Nm (2,0 - 2,5 kgcm) (Schlüssel „6“ für Schrauben mit schlüsselfertigem Innensechskant, Drehmomentschlüssel mit Kopf „6“).

Tragen Sie vorläufig "Stop-6"-Dichtmittel auf die Schrauben auf, mit denen die Dämpfer befestigt sind.

- 12. Bauen Sie den Motor in umgekehrter Reihenfolge der Demontage wieder zusammen

Nach dem Einstellen der Ventilsteuerung sollte der Motor wie am Schnürchen laufen.